新経営研究会

資生堂の改革、メガブランドの育成

- 2007-09-18 (火)

- イノベーションフォーラム21

と き :2007年9月3日

会 場 :全国町村会館

ご講演 :(株)資生堂 代表取締役社長 前田新造氏

コーディネーター:LCA大学院大学 副学長 森谷正規氏

21世紀フォーラム2007年度前期例会の最終回では、資生堂の前田新造社長から「抜本的な構造改革とメガブランドの育成」というテーマでお話を戴いた。

21世紀フォーラム2007年度前期例会の最終回では、資生堂の前田新造社長から「抜本的な構造改革とメガブランドの育成」というテーマでお話を戴いた。

まず改革前の資生堂の経営状況について話を始められたが、外部からはうかがえないかなりの苦難の状況にあったようだ。化粧品の外資系メーカー、国内の通信販売メーカーが大きく伸びる中で、資生堂の収益はほとんど伸びず、何とかして売上高を伸ばそうと次々と新製品を開発して市場に出すのだが、どれも小手先の戦略であり、成果は上がらなかった。従来からのビジネスモデルが時代に合わなくなってきたのだが、それを変えていく思い切った決断ができない。利益を確保するために新規採用を減らしたのだが、中堅層が増え過ぎて人件費が高騰し、また広告宣伝費を半減して売上は不振になり、ますます悪化していくことになった。

一方で世間からは長い歴史がある資生堂は高く評価されており、ブランド価値は1兆2900億円といわれた。だが、株式の時価総額は当時は6220億円に過ぎず、外国資本によって買収されかねないTOBのリスクを背負う状態であった。

そこで経営改革のために、前田さんが社長に抜擢されて、大胆な改革に踏み切った。まず行ったのは、三つの夢を掲げることである。それは次のようなものであった。

- 100%お客様志向の会社に生まれ変わること

- 大切な経営資源であるブランドを磨き直すこと

- “魅力ある人”で組織を埋め尽くすこと

ブランドに関しては、小粒化してしまったブランドを見直すことに力を注いだ。次々に新製品を出した結果として非常に多くのブランドが生まれていて、一つのブランドへの広告費が小さくなってしまっていた。。そこでカテゴリー別に一つのブランドに絞り、全体で八つにまとめてそれを全面的に打ち出すことにした。つまりメガブランドであるが、その効果は直ちに出て、それぞれのカテゴリーで売上高は一位か二位に急上昇した。また、もともと資生堂のテレビCMの質は高かったのだが、メガブランドのCMは次々にグランプリを受賞した。ビデオでそれを見せて戴いたが、確かに洗練されていて素晴らしい。

100%お客様志向のためには、販売の現場の大改革を行った。美容員が売上の獲得にしばられていたのを改めて、ビューティコンサルタントである本質に返って、お客様を美しくする事に徹するために、カウンセリングに全力を尽くすよう命じたのである。しかも、売上高が成績評価の基準であったのを止めて、売上高では評価しないと宣言したのである。前田さんは現場を回って美容員を集めてそれを直接伝えたが、大きな拍手が出たという。役員の中には売上高の減少を危惧して反対する向きもあったが、意に介さずに実行した。

お客様志向は、どの会社でも掲げるものであって、100%の形容詞も簡単につけられる。だが資生堂が違っていたのは、それを100%実行したことである。

こうして資生堂の売上高は落ちることなく着実に増えて、実績が上がって資生堂の株価は上昇して時価総額は1兆円を越えた。

こうして資生堂の売上高は落ちることなく着実に増えて、実績が上がって資生堂の株価は上昇して時価総額は1兆円を越えた。

さらにいま、“魅力ある人”で組織を埋め尽くすことに力を注いでいる。それぞれの職場から「仕事の面白さに目覚めた人」をつくりだそうと、さまざまな制度を始めている。その一つが「カンガルースタッフ制」であり、育児時間がとりにくい美容職社員の代替要員を確保するものだ。

お客様に向けて「一瞬も一生も美しく」と訴えるのが、資生堂が掲げるコーポレートメッセージであるが、それに向けて全社員がひたすら努力をするようになったのが、改革の大きな成果である。

経営改革は人である、人を変えることであるというのを痛感したのだが、その改革の根本は、まさしく経営トップの決断と実行である。

(森谷正規)

- コメント (Close): 0

- トラックバック (Close): 0

コマツ独自の企業価値の創出、プレスをコアに挑む産機事業領域

- 2007-09-07 (金)

- 異業種・独自企業研究会

と き:2007年8月22日(火)

訪 問 先:コマツ 金沢工場&粟津工場

講 師:取締役 専務執行役員 鈴木康夫 氏

コーディネーター: 相馬和彦氏(元帝人(株)取締役 研究部門長)

平成19年度後半の第一回は、石川県小松市にあるコマツの金沢工場および粟津工場を訪問した。コマツは、アジアや東欧の経済発展による建設機械事業の拡大により、グローバルで積極的な事業発展を行っていることはよく知られている。今回はその中心となっている建設機械事業ではなく、長年赤字続きであった産業機械事業が短期間で再生を遂げた経営の決断およびその具体的経緯を伺う機会に恵まれた。どの企業においても、多かれ少なかれ赤字事業を抱えているものである。新規事業の創出のため、創業初期に健全な赤字事業として容認されている場合はさておき、過去の経緯や長年のしがらみから、抜本的な対応がなされることなく長期に渡って放置されている場合も散見される。今回の鈴木康夫取締役・専務執行役員のご講演では、経営の決断と社員を燃える集団に変貌させることによって、長年の赤字事業を短期間に黒字事業へ再生したことを豊富な実例で示され、訪問者一同大きな感動を与えられたばかりでなく、どんな困難でも決断次第で克服可能であるという明るい希望と勇気も得られた。

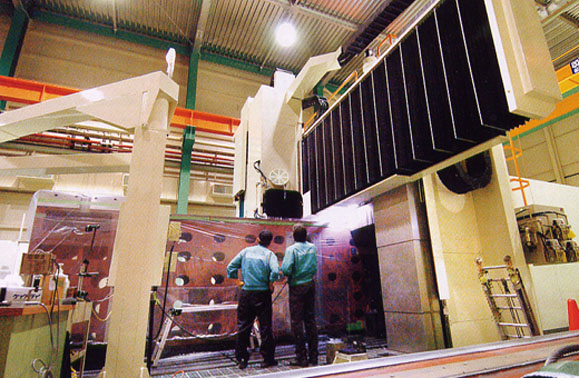

最初に訪れた金沢工場は、2007年2月に竣工された大型プレス機専用工場である。後に鈴木康夫取締役・専務執行役員の感動的な講演で詳細が触れられるが、赤字続きであった産業機械事業が再生され、産業用プレス機が拡大へと転換したことを象徴する新鋭工場である。金沢工場では、山田浩二執行役員・産機事業本部長より概要説明を受けた後、工場見学を行った。大型プレス機は製品のサイズ・重量から船舶輸送が有利であるため、隣接地に埠頭・岸壁工事や港の浚渫工事が進行している。プレス機は大きく分けると、上部よりクラウン、スライド、ベッドと三つの主要部品から構成されていて、金沢工場ではスライドとベッドの製造と組み立てを行っている。クラウン部分は小松工場で製造されたものを使用している。金沢工場の運営コンセプトは三つあり、第一は「リードタイムとトータルプロセスコストの削減」、第二は「人と環境に優しい工場」、第三は「工場の見える化」である。第一のコンセプトはプロセス改善、工法改善、物流改善、仕組み改善など諸改善運動で達成を目指しており、具体的にはリードタイム・プロセスタイムを半分にすることによって加工費を大幅削減することである。 次に移動した粟津工場では、同社の主力製品である建設機械が製造されている。高橋良定執行役員・生産本部粟津工場長より工場概況の説明を受けた。建機の地域別売上比率は、米国30.6%、欧州19.9%、日本18.0%、アジア・オセアニア14.7%、中近東・アフリカ9.9%、中国6.9%と国外がメインであるが、1921年に小松製作所を創業した竹内明太郎の精神は、「工業技術の革新」、「人材の育成」、「世界への雄飛」であったので、それを今まで遺伝子として受け継いだ結果が出ている。工場従業員は2,800人。自社開発したキーコンポーネントを建機のキーテクノロジーと位置づけ、これらキーコンポーネントは他社への供給を制限し、国内で製造したものを海外工場へ輸出している。小松市周辺には協力企業が400社ほど存在し、立地上のメリットは大きい。ただ輸送に必要な大型の港湾施設がないため、現在金沢港を整備するとともに、プサン経由で輸出している。

次に移動した粟津工場では、同社の主力製品である建設機械が製造されている。高橋良定執行役員・生産本部粟津工場長より工場概況の説明を受けた。建機の地域別売上比率は、米国30.6%、欧州19.9%、日本18.0%、アジア・オセアニア14.7%、中近東・アフリカ9.9%、中国6.9%と国外がメインであるが、1921年に小松製作所を創業した竹内明太郎の精神は、「工業技術の革新」、「人材の育成」、「世界への雄飛」であったので、それを今まで遺伝子として受け継いだ結果が出ている。工場従業員は2,800人。自社開発したキーコンポーネントを建機のキーテクノロジーと位置づけ、これらキーコンポーネントは他社への供給を制限し、国内で製造したものを海外工場へ輸出している。小松市周辺には協力企業が400社ほど存在し、立地上のメリットは大きい。ただ輸送に必要な大型の港湾施設がないため、現在金沢港を整備するとともに、プサン経由で輸出している。

コマツの販売した全建機は、車両遠隔監視システムKOMTRAXに組み込まれており、常時GPSおよび低軌道衛星によって個々の建機の使用位置や運転状態が確認出来る。情報はインターネット経由で本社に集約されているため、地域的な工事の繁忙が一目で分かり、建機市場の将来予想も立てられるようになった。従来製造現場は営業経由で市場動向を得ていたが、直接製造サイドで市場動向がリアルタイムで得られるようになったため、工場の生産計画の早期修正も可能となった。時間の関係から、工場では小型建機A380の組み立て工程を見学した。

最後に本日のメインテーマである産業機械事業の再生につき、「コマツの概要と産機事業の取り組み」と題した講演を、鈴木康夫取締役・専務執行役員・経営企画室長より伺った。コマツは1921年5月に石川県小松市で創業されて以来、87年目を迎える歴史ある企業である。2007年3月末で連結子会社145社、持分方適用会社42社を数え、連結売上高1兆8933億円、営業利益2,437億円、連結社員数33,771の規模に成長した。事業別の売上比率は、建設・鉱山機械82.8%、産業機械・車両等15.7%、エレクトロニクス1.5%と建機の比重が大きい。1923年に最初のプレス機械を市販したことからも分かるように、産業機械はコマツでは歴史のある事業であり、産機全体の売上も1,000億円を越える規模ではあったが、中小型機をコマツ産機、大型をコマツと分けていたこともあり、トップの注目は低かった。

大型プレス、工機事業が好調と言う割には産機全体で利益が上がらないことに疑問を持った当時の社長が、1998年8月にコンサルタントに原因分析を依頼したことがそもそもの発端である。当時のコマツ産機は国内営業・サービスの会社であったため、実体が分かりにくかった。10月から2ヶ月程かけて事業内容および競業状態を分析した結果、問題点が山積していることが分かり、ここまでひどいのであれば、いっそのこと事業から撤退するか、あるいは本気で取り組んで再生するかの二つの選択しかないことが判明した。そこで98年12月に鈴木康夫氏をリーダーとするタスクフォース(TF)が結成され、問題点の徹底究明とそれに基づいた再生計画の立案を行うことになった。鈴木リーダーの進め方としては、まず強烈な現状反省を行い、その反省をベースとした改革シナリオの立案を目指した。

大型プレス、工機事業が好調と言う割には産機全体で利益が上がらないことに疑問を持った当時の社長が、1998年8月にコンサルタントに原因分析を依頼したことがそもそもの発端である。当時のコマツ産機は国内営業・サービスの会社であったため、実体が分かりにくかった。10月から2ヶ月程かけて事業内容および競業状態を分析した結果、問題点が山積していることが分かり、ここまでひどいのであれば、いっそのこと事業から撤退するか、あるいは本気で取り組んで再生するかの二つの選択しかないことが判明した。そこで98年12月に鈴木康夫氏をリーダーとするタスクフォース(TF)が結成され、問題点の徹底究明とそれに基づいた再生計画の立案を行うことになった。鈴木リーダーの進め方としては、まず強烈な現状反省を行い、その反省をベースとした改革シナリオの立案を目指した。

なぜ駄目になったかを反省して明らかになった問題点は以下のとおりである。①開発の進め方と戦略性。技術開発のタイミングが常に遅れ、営業と開発が責任の擦り付け合いでバラバラとなっている。②営業の戦略展開能力。営業が商談そのものに最初から参加しておらず、また戦略的に重要な顧客へのアプローチをしていない。③組織のベクトル。組織が複雑過ぎ、顧客に対する「商売の基本サイクル」が回り難い壁が存在する。④マネジメントの全体戦略。商品の集中と選択がなされておらず、営業戦力も分散している。

徹底的な原因分析により問題点が具体的かつ明確になったので、次にその反省に基づいた事業再生のための改革シナリオを作成した。シナリオを作成する上で特に留意したポイントは以下の3つである。①改革には戦略・業務プロセスと同時に社員のマインド高揚が不可欠。勝ち組になる戦略を立て、全体最適化のための業務プロセスを作成し、社員全体が燃える集団としてそれを実行するために、その決意を気骨ある人事で示す必要がある。改革の伝道者となる気骨ある人材を、鍵となるポジションに任命する。②商売の基本サイクルが回り易い組織へ変換。具体的には、KBU体制による俊敏な組織(開発・生産・営業の一気通貫)と開発と営業が戦略連携出来る組織への改革。③事業戦略。商品の選択と集中、特定セグメントでのNo.1達成。この時PPM、SWOT、戦略マップなどのツールを使って客観性を持たせるとともに、特定セグメントでまずトライし、旨くいったら全体に拡大する工夫を行った。

この改革案は99年4月に経営会議に上程して承認されたので、実行に移されることになった。ただし、再生までの期間は2年間に限定され、かつその間の借入金の上限も設定されたため、鈴木氏をリーダーとするTFは背水の陣で臨むことになった。新体制ではまず社員、協力企業、代理店を全国行脚で回り、TFシナリオを理解して貰うことおよび危機感の共有を目指した。次いで改革の成功に決定的な影響を及ぼす新体制の人事発令を行った。発令では若手事業部長を登用し、新風を吹き込むことと突破力を期待した。99年7月に小松市のホテルで全体集会を開いて新体制が正式に発足したが、新体制の効果は直ちに業績の急回復となって顕在化し、99年12月には受注時損益が単月度で黒字化した。翌2000年には9年ぶりの年間黒字化となったのを皮切りに、その後は2006年度まで7年連続で増収増益を重ねている。開発機種は当初の3種から31種へ増加し、開発リード期間は当初の24~33ヶ月から4~8ヶ月へと短縮した。事業改革も第一ステップは「危機感共有による社員の頑張り」であったが、その後第二ステップは「プロセス改革の定着、ユーザーの変革認知度up、新製品続々誕生」、第三ステップは「ダントツ商品の系列拡大と市場席巻、周辺事業との相乗効果」へと改革自体も更に進化した。受注金額シェアが99年度の12.8%から06年度の33.0%へと著しい進歩を遂げていることは、今回の事業改革が単に一時的なものではなく、組織に根付いた根本的かつ永続的なものであったことが理解出来る。

それを示すもう一つの事例が、小型・中型プレス機を本業とするコマツ産機の事業改革が軌道に乗った後、鈴木氏が02年4月に産機事業本部長として手掛けた大型プレス事業の改革である。大型プレスは産機事業本部としてコマツ本体で行われていたが、産機事業本部長として就任後ほんとうにこれで大丈夫なのかという危機感を持ち、02年9月にタスクフォースを発足させ、まず現状認識を行った。その結果、機械では赤字なのをサービスで儲けていること、需要が落ち込んでいる中でシェアを落としていること、しかも対象市場そのものが変質しているのにそれに対応出来ていない事が判明した。更に開発、営業、調達・生産、組織・マネジメントそれぞれの問題点を掘り下げると、かつてのコマツ産機と全く同じ問題点を抱えていることが明確となった。そこでコマツ産機と同様に、問題点の徹底的分析とそれもベースにした改革シナリオの作成を開始した。まず02年~04年は選択と集中、固定費削減を実行して黒字体質に変換し、05年からは「ダントツ商品」の開発による差別化戦略を実行した。プレス機ではユーザーであるダイハツから、タンデムラインレベルの生産性を要求され、それに応えるべく大型サーボプレス、サーボクッションの開発を行い、メカプレス対比で生産性2倍を達成した。同時に消費電力40%減、全体容積50%減が可能となり、かつ成型データのデジタル化も達成出来た。またタンデムプレスと同様なフレキシビリティを有するH*TLも開発出来た。

大型プレス機の製造のため金沢工場が新設されたが、目的は大型プレス機の生産能力向上以外にも、板金~出荷まで一貫生産することによるコスト削減、重量物輸送の効率化(隣接地に埠頭、岸壁が工事中)を目指していて、07年度で90億円のプレス機を出荷する計画である。

コマツ本体の大型プレス事業は事業改革の始まった翌年03年には黒字転換し、その後も利益は順調に拡大しており、コマツ産機と同様に大幅な事業改革、意識改革がなされ、過去お荷物であった産機事業がコマツ全社の業績に貢献するまで見事に再生を果たした。

時宜に適った経営戦略、それに沿った適切な組織、実行する燃える社員、それを可能とする公平な人事を行うことが出来れば、永続的発展が可能な事業に変革出来ることをこれほど具体的かつ詳細に聞くことが出来たことは、企業人にとってまことに幸運であったと言わざるを得ない。しかしこのことは言うは易く、行うに難いことは万人が認めることである。さまざまな抵抗や困難を克服しながら社員を一丸に纏め、それを可能にしてきた鈴木取締役の卓越したリーダーシップには、尊敬の念を禁じえない。限られた時間内で十分にお聞きできなかった点もままあったが、それはまた次の機会の楽しみとして残された思いである。(文責 相馬和彦)

- コメント (Close): 0

- トラックバック (Close): 0

21世紀企業と環境経営

- 2007-08-09 (木)

- イノベーションフォーラム21

と き:2007年8月2日

ご講演:シャープ(株)代表取締役専務 太田賢司氏

コーディネーター:LCA大学院大学 副学長 森谷正規氏

21世紀フォーラムの第5回は、シャープ株式会社代表取締役専務である太田賢司さんの「21世紀企業と環境経営」と題するご講演であった。

21世紀フォーラムの第5回は、シャープ株式会社代表取締役専務である太田賢司さんの「21世紀企業と環境経営」と題するご講演であった。

シャープは今、最も注目を集めている企業である。薄型大画面テレビがいよいよ世界で巨大マーケットに発展しているが、シャープは液晶テレビの実用化に向けて、他社よりも断然早く力を注いで来て、液晶テレビでは、現在、国内で断トツのシェアを握っている。

三重県にある最新鋭の亀山工場に積極的な投資を進めており、これは最も注目されている工場である。その亀山工場に5000kwの大型の太陽光発電設備を設置していて、規模においては日本一であり、蓄電のための超伝導システムも導入していて、地球温暖化を防ぐ環境配慮の非常に進んだ工場になっている。

その環境保全を目指す経営を企業全体として志向している、というのが今回のお話である。

前半は先ずシャープの経営全般について話をされたが、中でも研究開発についての三つの制度が関心を引いた。

第一は、緊急開発プロジェクトである。「緊プロ」と略されてよく知られているが、重要性の最も大きい開発課題を社長直轄で全社を挙げて進める制度であり、1977年に開始されて、今も実施していて大きな成果を挙げている。

第二は、シャープ・ドリーム・テクノロジーといわれる、3〜5年先を目指した革新的な技術へ挑戦するもので、いわゆる「魔の川」、「死の谷」、「ダーウィンの海」の障害をいかに克服するかに力を注いでいるという。

第三は社会連携で、社会に広く研究開発の可能性を求めるのだが、大学の研究者たちとの共同研究に力を注いでいる。東京大学、大阪大学などにシャープ・ラボを設けて、研究者を派遣して本格的な開発に取り組んでいる。

後半がシャープの環境経営のお話であるが、環境先進企業として、環境問題をマイナスを減らすものとしてとらえるのではなく、利益を求める経営と両立させるのが基本であるという。この環境経営では、環境にかかわる基本的な目標を1)地球温暖化の防止、2)資源枯渇への対策、3)有害化学物質の排除の三つにおいている。中でも中心であるのが温暖化防止であり、企業としての「温暖化負荷ゼロ」を目指している。大画面テレビを生産すれば、当然ながらエネルギーを消費して、それはCO2を排出することになるが、一方で自然エネルギー利用の太陽電池を生産、供給して、それによるCO2の排出減少をもたらして、差し引きゼロにしようというものである。このように企業全体として温暖化負荷ゼロを実現するのは理想的な環境経営である。

この環境経営を目指す方策として、シャープは「スーパーグリーン(SG)戦略」を打ち出している。これは多くの要素からなっていて、企業のあらゆる面で環境に最も好ましいかたちを探っていくものであり、SGT(テクノロジー)、SGP(プロダクト)、SGD(デバイス)、SGF(ファクトリー)、SGR(リサイクル)、SGM(マネジメント)、SGC(コミュニティ)が挙げられた。それぞれにおいて、いかに環境保全に役だっているかを計る尺度を設けていて、90点以上であれば、スーパーグリーンであるとする。それを目指して、各部門が大いに努力をするのである。

SGCは、環境に関して地域での社会貢献活動を行おうというもので、「シャープの森」と称して社員と家族による植樹の活動を各地で行い、また太陽電池などを提供して、小学校での子どもたちへの環境教育をNPOの協力を得て実施している。

このような包括的な全社的な制度を設けて、企業活動のあらゆる面での環境保全への寄与を目指している企業は、まだ数少ない。しかも、尺度を定めて点数までつけるという実践的な活動を行っているのは希少である。このような具体的な制度を設けているのであるから、自社ばかりではなく国内の企業からさらに海外の企業にまで広めていく努力をして欲しいものである。

(森谷正規)

- コメント (Close): 0

- トラックバック (Close): 0

屋根瓦と瓦博士・人間国宝 小林章男/志村史夫氏

- 2007-08-03 (金)

- VIEW & OPINION

|

志村 史夫 氏

静岡理工科大学 物質生命科学科 教授 |

| 著書に『半導体シリコン結晶工学(丸善)』、『ここが知りたい半導体』(講談社)、『ハイテク・ダイヤモンド』(講談社)などの専門書の他に、『ハイテク国家・日本の知的選択』(講談社)、『体験的・日米摩擦の文化論」、『理科系の英語』などの準専門書、『目覚めよ日本』(致知出版社)の評論集がある。 1993年秋、約11年間暮らしたアメリカから帰国後、ハイテク研究の第一線から退き、現在は古代技術、ギリシャ哲学、日本古代史、基礎物理などに輿味を持つ。この分野でも「古代日本の超技術」、「生物の超技術」、「ハイテク国家 日本のアキレス腱」などベストセラー多数。日本刀、たたら製鉄、卸し鉄などの技術思想の現代への再蘇生を訴えている。 |

|

日本を象徴する風景の一つは「甍(いらか)の波」だと思う。

都会では見ることができないが、なだらかに連なる里の山を背景にした民家集落の屋根瓦たちのやさしい表情が私は好きである。また、古寺や城郭の勇壮な屋根を見れば、屋根が単に建築物の一機能を果たすだけのものではなく、日本の伝統的建造物の外観意匠の重要な構成要素であることもわかる。さまざまな種類の瓦は屋根の主役である。

およそ4年前、私は瓦博士・小林章男氏とひょんなことから知り合ったことが契機となって、「瓦」に大いなる興味を持ち「古代瓦と現代瓦の比較研究」を始めた。一見単純に思える「屋根瓦」であるが、知れば知るほど、その奥の深さに驚かされる 法隆寺に代表される日本が世界に誇る木造古代建築の素晴らしさについては、木を知り尽くし、また、その木を活かし尽くした西岡常一棟梁の著作などにより広く知られている。また、白鷹幸伯鍛冶らの功績により、木造建築に欠かせない大工道具や釘の重要性についても知られている。

法隆寺に代表される日本が世界に誇る木造古代建築の素晴らしさについては、木を知り尽くし、また、その木を活かし尽くした西岡常一棟梁の著作などにより広く知られている。また、白鷹幸伯鍛冶らの功績により、木造建築に欠かせない大工道具や釘の重要性についても知られている。

しかし、このような木造古代建築を、年間を通して降雨量が多く、湿度も高い日本の風土から守って来たのが屋根瓦であったことを、私は瓦博士・小林章男氏から学んだ。瓦は、まさに「縁の下の力持ち」ならぬ「屋根の上の力持ち」なのである。

もちろん、屋根瓦の第一の使命は外からの雨、雪や火などの「攻撃」から建物を守ることである。しかし、古代瓦が果たして来た役割は、それだけではなかった。雨の日は、木造建造物の天井裏から室内の湿気を吸って保湿し、天気になればそれを屋根から蒸発させるのである。つまり、外からの「攻撃」から建物を守るだけの現代瓦とは異なり、古代瓦は「呼吸」し、屋内の湿度調節をすることによって、高温多湿の日本の気候から木造古代建築物を内から守って来たのである。

日本の木造建築と屋根瓦の役目のことを考えれば、どう考えても、古代瓦の方が現代瓦より優れている、といわざるを得ない。

例えば、現代瓦は古代瓦に比べ20%ほど重い。その理由は、古代瓦の内部には30%ほどの空隙が含まれているからである(現代瓦の空隙は約半分の15%程度)。実は、この空隙が、瓦を軽くしているだけではなく、上記の「呼吸」を可能にしているのである。古代瓦と現代瓦の性質の違いは、原料(粘土)や成形法、焼成窯、焼成温度などの製造工程の差に起因するものである。

現代のさまざまな先端技術を駆使して量産されている現代瓦が古代瓦に劣る、というようなことを聞けば、読者は奇異に思うに違いない。しかし、長年「ハイテク」に従事してきた私としては、内心忸怩たるものもあるのだが、瓦に限らず、「現代技術」が「古代技術」に及ばない分野は少なくないのである(拙著『古代日本の超技術』講談社ブルーバックス)。いまも、日本最古の1400年前の瓦が日本の文化財建築を守り続けている凛とした姿を目の前にすると、私はいつも古代の匠の技に畏敬の念を抱かざるを得ないのである。

私は仕事でいろいろな土地に行くことが少なくないが、注意して眺めると、日本各地には、その土地土地の粘土を焼いた独特の瓦があることに気づく。社寺、城郭、民家など、数多くの文化財の屋根の再建、修復に従事している瓦博士・小林章男氏は、これらその土地土地の瓦を「方言の瓦」という素晴らしい名前で呼んでいる。

方言は一つの文化であるが、「方言の瓦」は単なる「文化」だけではなく、その土地土地の気象、風土に適した「物」、まさに、長年の歴史と職人の工夫の積み重ねによって醸成された「作品」、いや「芸術品」である。日本の古代木造建築は、このような「方言の瓦」に守られて来たのだ。

そのような「方言の瓦」は戦後の「高度成長」と共に、日本の各地から急激に消えた。現代社会が要求する「生産性」「経済性」「効率」のために、「規格化」(風土を無視した均一化、均質化)されて量産されるようになったからである。

瓦博士・小林章男氏は現在86歳であるが、いまも、現役の瓦職人、瓦研究者として、また日本の文化財木造建築物の保存・伝承の中心的人物として、「文化財の建物には、軒裏を腐らすような現代瓦は使えない」と古代瓦、そして、奈良時代から室町時代の末まで最高品質の古代瓦を生み出していた幻の平窯の復元に精力的に取り組んでいる。

日本の古代木造建築にあって、無言のうちに湿度や温度の調節を行い、外観意匠上も重要な役割を果たして来た日本の瓦をひたすら愛し、当時の瓦職人の情熱と技術を熱く語り、優れた古代瓦の復元に、文字通り命を燃やし続けているのが瓦博士・小林章男氏である。(07/8/3)

- コメント (Close): 0

- トラックバック (Close): 0

光をコアに未知未踏領域に挑み続けて

- 2007-07-22 (日)

- イノベーションフォーラム21

と き:2007年6月26日

講 師:浜松ホトニクス株式会社 代表取締役社長 晝馬輝夫 氏

コーディネーター:LCA大学院大学 副学長 森谷正規氏

「21世紀フォーラム」の第三回では、浜松市に浜松ホトニクス、中央研究所を訪ねて、晝馬輝夫会長兼社長のお話をお伺いし、研究所の主な研究成果を見せていただいた。浜松郊外の丘陵地の頂上という見晴らしが良い素晴らしい立地であり、浜松ホトニクスの社業の威勢の良さを思わせるものだ。隣接してPET検診センターがあり、この革新的な医療設備でガンや認知症の診断、早期発見の医療活動を行っていて、カミオカンデ、スーパーカミオカンデを越える浜松ホトニクスの新しい領域開拓を示している。

「21世紀フォーラム」の第三回では、浜松市に浜松ホトニクス、中央研究所を訪ねて、晝馬輝夫会長兼社長のお話をお伺いし、研究所の主な研究成果を見せていただいた。浜松郊外の丘陵地の頂上という見晴らしが良い素晴らしい立地であり、浜松ホトニクスの社業の威勢の良さを思わせるものだ。隣接してPET検診センターがあり、この革新的な医療設備でガンや認知症の診断、早期発見の医療活動を行っていて、カミオカンデ、スーパーカミオカンデを越える浜松ホトニクスの新しい領域開拓を示している。

晝馬会長のお話は、宗教心から始まった。キリスト教は心の底から信じ込んで、絶対的な愛を持つべきものであり、仏教よりはものづくりに向いているとの説を述べられた。福音書を毎夜お読みになっていらっしゃるとのことであり、実業に偉大な成果を上げた方の進む方向として、深く思わせるものがあった。それは、晝馬会長が成し遂げられたこれまでのお仕事ともかかわってくるように思う。光技術を通して新しい産業を興す、その先頭に立つのだという強固な信念をお持ちであり、それは、人の役に立つ新しい技術を開発すれば、それを用いて儲ける企業が次々に生まれて自ずから産業が発展して、自分たちも業が成り立っていくというものである。まず、人を思い人の役に立つというのは、宗教の基本である。

東京大学の小柴昌俊博士がノーベル賞を受賞されたカミオカンデ、それを格段に高性能化したスーパーカミオカンデの話もでたが、そのカギとなる超大型光電子増倍管で、浜松ホトニクスは資金不足の東京大学に、まるで奉仕をしたようなものである。まさしく人の役に立つ仕事を、それもノーベル賞に結び付くきわめて価値ある仕事を成し遂げたのであるが、広く長い目で見れば、自分たちの業にも役立つことを見事に実証したと言える。

晝馬会長は、光というものを光子を中心にCGで原理から説明しながら、浜松ホトニクスが取り組んできている最新の分野について、雄大な構想を具体的な話としてざっくばらんにユーモラスな口調で示された。既に大きな成果が上がっているのが、PET(ポジトロン・エミッション・トモグラフィー)であり、宇宙の次ぎには人間に狙いを定めたのだ。この革新技術の医療機器、診断装置は、確実にガンなどの早期発見を大きく進歩させる。PETは開発しながら従業員の検診に応用して、着実に成果を上げた。高齢化社会において、早期発見、早期治療の重要性が非常に大きくなり、それに大きく寄与するのがPETである。このPETの次なる課題は脳であり、アルツハイマー病の診断、治療に大きく寄与していく期待がある。ガンもアルツハイマー病も治療には革新的な医薬品が必要であるが、浜松ホトニクスとしては医薬品メーカーとの共同開発を進めたいとの強い願いを述べられた。

晝馬会長は、光というものを光子を中心にCGで原理から説明しながら、浜松ホトニクスが取り組んできている最新の分野について、雄大な構想を具体的な話としてざっくばらんにユーモラスな口調で示された。既に大きな成果が上がっているのが、PET(ポジトロン・エミッション・トモグラフィー)であり、宇宙の次ぎには人間に狙いを定めたのだ。この革新技術の医療機器、診断装置は、確実にガンなどの早期発見を大きく進歩させる。PETは開発しながら従業員の検診に応用して、着実に成果を上げた。高齢化社会において、早期発見、早期治療の重要性が非常に大きくなり、それに大きく寄与するのがPETである。このPETの次なる課題は脳であり、アルツハイマー病の診断、治療に大きく寄与していく期待がある。ガンもアルツハイマー病も治療には革新的な医薬品が必要であるが、浜松ホトニクスとしては医薬品メーカーとの共同開発を進めたいとの強い願いを述べられた。

そして光の応用は植物に広がっている。浜松ホトニクスは早くからイネのレーザー光による工場栽培を行ってきており、わずか三カ月という短期間での収穫の成果を上げている。ユニークな植物工場の可能性を示しているのであるが、そのエネルギー源としてレーザー核融合の開発に挑戦しており、その原理から始めて仕組みを詳しく述べられた。晝馬会長は、各分野の最先端の主要な研究開発を自らが総リーダーとして進められているのであり、したがって開発に関する説明がとても具体的である。この植物工場の実現にはいまの電力よりはるかに低廉なエネルギーが不可欠であるが、それを核融合で得ようというものである。さらにイネなど食料ばかりではなく、植物を膨大な量で生産して、それを用いて石油代替物質や工業原材料までも植物工場で作り出そうという。日本が資源を作り出すことができるというのである。もっとも、核融合は実現するとしても今世紀の後半といわれるが、晝馬会長のレーザー核融合にかける夢は限りなく大きい。

その夢と現実のビジネスが調和しているのが、浜松ホトニクスの凄いところである。夢に挑戦して、また人に役立つことをモットーとしていて、長年にわたって赤字を出さない経営を達成しているのである。その凄さを、豪快な晝馬社長は何事もないかのように見せる。光の無限の可能性を信じて、それを切り開いて行く堅実な手段が、光産業創成大学院大学の創設である。浜松ホトニクスの社会貢献の一端として、浜松市に設立したのだが、晝馬社長が理事長を務めており、ニーズ、シーズの融合と起業実践を謳っている。

その夢と現実のビジネスが調和しているのが、浜松ホトニクスの凄いところである。夢に挑戦して、また人に役立つことをモットーとしていて、長年にわたって赤字を出さない経営を達成しているのである。その凄さを、豪快な晝馬社長は何事もないかのように見せる。光の無限の可能性を信じて、それを切り開いて行く堅実な手段が、光産業創成大学院大学の創設である。浜松ホトニクスの社会貢献の一端として、浜松市に設立したのだが、晝馬社長が理事長を務めており、ニーズ、シーズの融合と起業実践を謳っている。

中央研究所の見学では、極微小な光の検出、レーザー光通信、光コンピュータなど多くの基礎的な研究を見せていただいたが、光技術にはさまざまな可能性があることが実感できた。光産業の輝かしい将来を知ることができた一日であった。

森谷正規

- コメント (Close): 0

- トラックバック (Close): 0

伊勢神宮と式年遷宮

- 2007-07-22 (日)

- イノベーションフォーラム21

と き:2007年7月6日~7日

ご挨拶:伊勢神宮大宮司 鷹司尚武氏

ご講演: 同 前大宮司 北白川道久氏 他

コーディネーター:LCA大学院大学 副学長 森谷正規氏

「21世紀フォーラム」の第4回は、二日間にわたっての伊勢神宮への訪問であった。ところで、私たちは普通伊勢神宮というが、正式にはただの“神宮”である。つまり、ここ伊勢の神宮は日本にある神宮すべての本家なのである。そして“神宮”は、式年遷宮を行うことで知られている。20年を経ると、正殿をはじめ御垣内の建物すべてを新造し、宇治橋の架け替え、又は大修理、さらには神々の御装束や神宝を新調して、ご神体を新宮へお遷しするのだが、それによって技能、技芸、精神、文化全般の伝承が可能になる。この1300年にもわたって続けられて来た伝承こそが、私たちが大いに学ぶ面である。第62回目の遷宮が行われるのが6年後の平成25年。今そのための準備が進められている。

「21世紀フォーラム」の第4回は、二日間にわたっての伊勢神宮への訪問であった。ところで、私たちは普通伊勢神宮というが、正式にはただの“神宮”である。つまり、ここ伊勢の神宮は日本にある神宮すべての本家なのである。そして“神宮”は、式年遷宮を行うことで知られている。20年を経ると、正殿をはじめ御垣内の建物すべてを新造し、宇治橋の架け替え、又は大修理、さらには神々の御装束や神宝を新調して、ご神体を新宮へお遷しするのだが、それによって技能、技芸、精神、文化全般の伝承が可能になる。この1300年にもわたって続けられて来た伝承こそが、私たちが大いに学ぶ面である。第62回目の遷宮が行われるのが6年後の平成25年。今そのための準備が進められている。

初日は、梅雨の合間の青空の下で、清澄な水が流れる五十鈴川にかかる宇治橋を渡って内宮(皇大神宮)に参詣した。 ここには天照大神が祭られていて、御垣の最も中心を内院と呼び、天皇が参拝されるときとお祭りのとき以外入ることの許されない聖域となっている。ここに唯一神明造りの正殿が南面して立ち、その後方に正殿と同じ神明造りの東宝殿と西方殿がそれぞれ南面して立っている。正殿の萱葺きの屋根には鰹木が10本並び、東西の両端に千木(ちぎ)が聳え、その先端は水平に切られている。この屋根を東西の両側から支えているのが棟持柱、正殿は檜の白木と丸柱を直接地中に埋め込んだ掘ったて式の建物である。

敷き詰められた玉砂利を踏んで歩く参道の両側には、樹齢が千年を越えるであろう巨木が続いて、自ずから敬虔な気持ちになる。内宮では、神主に導かれて境内に入って二礼、二拍、一礼を捧げた。まったく同じ大きさの今は何もない敷地が隣接していて、遷宮を可能にする独特の配置になっているのに、なるほどと思う。

その後、神宮徴古館(式年遷宮で撤下された御装束神宝をはじめ、神宮の歴史を物語る資料・工芸品が展示されている博物館)に移動して、北白川道久前大宮司(写真:左)と鷹司尚武新大宮司(写真:下)お二方から望外のご鄭重なお出迎えをいただいた。鷹司尚武新大宮司のご挨拶の後、北白川道久前大宮司から遷宮に関しての歴史的なお話をいただいた。偶然にも、つい4日前に大宮司の交代があったのだ。この度就任された新大宮司はNECに長年勤務され、通信部門で働いておられたとのことであり、意外にも思えたが、“神宮”が身近になった気がする。因みに、北白川前大宮司は東芝に勤務されていた。企業にあって“ものつくり”に関わった方々が“神宮”の大宮司になられるのであり、これも日本の特色であるかのように思う。

その後、神宮徴古館(式年遷宮で撤下された御装束神宝をはじめ、神宮の歴史を物語る資料・工芸品が展示されている博物館)に移動して、北白川道久前大宮司(写真:左)と鷹司尚武新大宮司(写真:下)お二方から望外のご鄭重なお出迎えをいただいた。鷹司尚武新大宮司のご挨拶の後、北白川道久前大宮司から遷宮に関しての歴史的なお話をいただいた。偶然にも、つい4日前に大宮司の交代があったのだ。この度就任された新大宮司はNECに長年勤務され、通信部門で働いておられたとのことであり、意外にも思えたが、“神宮”が身近になった気がする。因みに、北白川前大宮司は東芝に勤務されていた。企業にあって“ものつくり”に関わった方々が“神宮”の大宮司になられるのであり、これも日本の特色であるかのように思う。

遷宮は、神道の精神として常に新しく清浄であることを求めて(常若-とこわか)、神の生命力を蘇らせるために行うものであり、それが20年と定められたのは、建物の清浄さを保つ限度が20年、建て替えの技術の伝承ができるのが、当時の寿命から見て20年、などのいくつかの理由があるとのことであった。 式年遷宮の具体的なお話は、造営と神宝装束のお二人の専門の神官の方からお伺いすることができた。遷宮には1万本以上の檜材を用いて、十年に及ぶ周到な準備がなされ、しかもその檜の主要部材は神宮自身が長い年月と心身込めて自ら育林して来たものであることには感嘆する。式年遷宮に至る間には30にも及ぶ祭礼が執り行われ、今はお木曳の行事の時であって、街にそれを祝うのぼりが各所に掲げられていた。建て替えに際しては、巨大な主柱を建てるのにいまもクレーンなどは一切用いず、古来の手法を用いるとのことであり、古人の技術の素晴らしさを伺い知ることができる。また神宝装束では、714種1576点もの神に捧げる品々をすべて新調するとのことに驚嘆する。その主なものを徴古館で拝見することが出来たが、それぞれが見事な工芸品である。まったく同じものに作るのだが、まさしく技術、技能が伝承されている。

二日目には、小雨の中を御塩を作る塩田の御塩浜と御塩焼所を案内していただき、さらに遷宮用材木の加工を行う山田工作所を見学する。その加工場の規模、加工されている材木の大きさと量の多さに圧倒される。これはじつに巨大なプロジェクトと言える.。

二日目には、小雨の中を御塩を作る塩田の御塩浜と御塩焼所を案内していただき、さらに遷宮用材木の加工を行う山田工作所を見学する。その加工場の規模、加工されている材木の大きさと量の多さに圧倒される。これはじつに巨大なプロジェクトと言える.。

この式年遷宮は、内宮、外宮が中心であるが、“神宮”の傘下にある120ものお社のすべてにおいて行うのであるから、スケールが大きいのも当然である。その材木は、木曽檜を調達するのだが、最近はすべてを木曽で賄う訳にはいかず、“神宮”周辺の山において植栽をしている。それは大正の末期に始まったのだが、今は間伐材などで、二割ほどを自らの檜にできているという。

外宮の参詣が最後であったが、幸いにも朝からの雨が止んで、二礼、二拍、一礼を心置きなく済ませることができた。外宮は豊受大神宮を祭っているのだが、天照大神のお食事をつかさどる神であり、産業の神でもあるので、有り難さを強く覚える。正殿の造りは内宮と同じく唯一神明造りであるが、鰹木が9本と内宮より1本少なく、千木の先端は垂直に切られていて、微妙に内宮と違う。

短い旅であったが、日本の伝統の深さを十分に知ることができた二日であった。

(森谷正規)

- コメント (Close): 0

- トラックバック (Close): 0

Printing Technology と Information Technology の融合を目指す

- 2007-07-11 (水)

- 異業種・独自企業研究会

と き : 2008年6月3日

訪 問 先 : 大日本印刷(株)DNP五反田ビル 訪問

講 師 : 常務取締役 研究開発センター担当 戸井田 孝 氏

コーディネーター: 相馬和彦氏 (元帝人(株)取締役 研究部門長)

「異業種・独自企業研究会」2008年度前期第5回は、6月3日に大日本印刷㈱(以下DNP と略する)の五反田ビルを訪問した。このビルはDNPの工場跡地を利用して2006年に完成され、ショールーム兼顧客の課題解決のためのコラボレーションの場として活用されている。DNPは専業の印刷を含む情報コミュニケーション事業から、生活産業およびエレクトロニクスへと業容を拡大・発展させた実績があるため、今回の参加者は51名と盛会であり、会員の関心の高さを伺わせた。

最初に役員兼研究開発・事業化推進本部本部長である和田隆氏より、会社概況の説明があった。DNPの前身は1876年に設立された秀英社であり、秀英社と日清印刷が1935年に合併して大日本印刷となった。秀英社時代に作り出された活字である秀英体は、現在でも時代による変化を遂げながらも継続的に使用されおり、現物を後ほどアーカイブにて見ることが出来た。

2006年10月に五反田ビルが完成したが、ここは外部への展示以外に、ソルーションの開発、顧客とのコラボレーションの場として使用されている。市ヶ谷工場についても、2009年より8年間かけ、工場の地下化を含めた再開発を予定している。

DNPは2008年3月時点で、連結の売上高1兆6617億円、従業員は単体で9,003人、連結で37,740人である。事業としては三分野を手掛けていて、①情報コミュニケーション分野。雑誌、カタログ、カード等の売上6,728億円、比率42%、②生活産業分野。包装、建材、インクリボン等の売上5,476億円、比率34%、③エレクトロニクス分野。フォトマスク、カラーフィルター等の売上3,222億円、比率20%である。

印刷以外への事業進出は、自社技術の進化・発展を基本としていて、講演を含めた今回の訪問の中で、DNPのメーカーとしての技術経営姿勢を強く感じることが出来た。印刷技術をコンバーティング技術へ発展させ、これに材料技術を加えることにより生活産業事業を産みだし、更にパターニング技術を付加することにより、エレクトロニクス事業へ進出を果たしている。情報産業高度化に伴い、印刷技術をP&I Solutionへの発展させている。。

ここで見られるのは、まず自社のコア技術を深化させてその分野でリーダーシップを取りながら、常に新しい技術を開発することによってコア技術を発展拡大し、拡大したコア技術の上に新規事業を構築するという技術経営姿勢である。DNPが技術を基本とする経営戦略の王道を着実に歩んできたことに強い印象を受けた。

次にR&D体制であるが、本社研究(CR)と事業部研究(DR)の役割を明確に分けている。CRは開発支援、生産技術設備開発、新製品・新技術開発を600人で担当し、DRは改良・改善、事業部の新製品・技術開発を300人で担当している。CRは5年以内、DRは1年以内、技術開発センターは3年以内のターゲットと時間的な分担がある。本社研は5センター、分野研には6研究所が担当している。

研究のターゲットは従来顧客から持ち込まれることが多かったため、自社での開発リスクはあるが一旦開発に成功すれば売上は立った。しかし、最近そういう持ち込みは減少傾向にある。川上企業は川下へ、川下企業は川上へと遡及して付加価値をより多く取り込もうと考えるようになったからである。この傾向にDNPとしてどう対応するかを考えた結論が、P&I Solutionを設立した背景にある。

次いでショールーム内の見学に移り、顧客とのコラボレーションを含めたさまざまな活動が行われている中で、数ヶ所を見学した。①シアター。180インチの超高精細映像による現在開催中のミュージアムラボ第四回展スーサ発掘の歴史。②ソルーションスクエア。顧客との対話を補助するため、テーブルにタッチすることにより、必要な画像を呼び出せるコラボレーションワークテーブル、ページをめくると連動して説明や画像が変わるシンクロガイド、絵本から魚が飛び出して見えるAR Book、一枚毎に書き込まれた文字の位置と時間が記録されるフールプルーフ紙(テストの答案用紙に使用され始めた)等々。③ルーブル・DNPミュージアムラボ第四回展。展示物説明用のイヤホンは、耳の不自由な人も聴こえるような骨伝導型のもの(ルーブルの要請)。展示はルーブルとの共同開発で作られ、同種のものが2011年にルーブルのイスラム室に設置される予定。説明用の可動式ディスプレイは、展示物に向けると展示物の歴史や砕けたものをどうやって復元したかなどの情報が映像で説明される。④ICタグ実験工房。商品の個別情報管理のため、ヤマトで使用されている。電子POPでは、商品に触れたり棚から取り出したりすると、商品説明が始まる。⑤秀英体。DNPの前身である秀英社時代に作り出された活字で、時代による形の変化を遂げながら、現在でも岩波書店や新潮社で使用されている。パソコン時代になっても、字体はデザイナーがオリジナルな字体を作っている。そのためのデザイナーは自社内に抱えている。⑥ジェット・ブラック。暗所でなくても、明所で鮮明な画像を見ることが出来るスクリーン。以上のように画像情報とそれらの様々な利用方法を具体的に見ることが出来て、門外漢にも分かり易く、大変興味深いショールームであった。

本日のメインテーマは、常務取締役戸井田孝氏による「印刷技術と情報技術融合の新ソリユーションを目指す」と題した講演であった。異業種・特徴企業研究会は、20年前の平成元年秋に柏のDNP開発センターを訪問している。その後開発センターは試作設備が増強されてクリーンルームが増えたため、見学範囲が限定されることを考慮し、今回は五反田ビルを訪問することになった。

20年の間に、売上は1兆745億円から1兆6160億円へと50%程増加したが、研究開発費は98.5億円から350億円へと3.6倍に増えた。また事業部間の研究が増加しており、これはCRで対応している。CRでは開発支援を除き、事業部からの依頼研究は受けない。IT関連のテーマも増えており、これは世界的な傾向である。印刷関係のExpoがドイツで定期的に開催されているが、印刷の前工程(全体の1/3)では企業が消失しつつある。

顧客のニーズは、綺麗な印刷から印刷物にどれだけ効果があるかに移っている。そのため、顧客の課題解決、すなわちソリューション提供へと社内方針も変わった。21世紀は、予期せぬ社会現象が次々の生まれ、変化し続ける社会、すなわち創発的な社会と捉えており、そのためには社内各組織が自分の役割を認識し、領域や方針を設定することを経営の基本としている。この方針は2001年~2002年に設定された。

DNTの基本となるコア技術はPT(プリンティング技術)とITである。PTは材料、パターニング、コンバーティングなどの要素技術を含み、ITは情報処理、HMI(Human Media Interaction)、情報セキュリティなどを含んでいる。これらは元々自社で所有していた技術を進化・発展させて来たものである。このPTとITを融合させてソリューションへ活用し、生産技術、評価技術として確立した。R&Dで創出してものを事業部へ移管して確立させた。模式的に纏めると以下のようになる。

⇒ 情報加工の高度化 情報・コミュニケーション ⇒

IT、PT ⇒ パターンの高精度化 エレクトロニクス ⇒ ソリューション

⇒ 材料のインテリジェント化 生活・産業 ⇒

CRの活動状況を示すため、新しい技術のタネを創出した例を2例ほど挙げるが、いずれも社外との共同活動の例でもある。

1.Photo-catalytic lithography

TiO2の光触媒作用をパターニングに応用した例で、親水性部分と疎水性部分とのパターンに細胞を付着させるパターニングを行った。牛の内皮細胞を用いて、毛細血管が出来た。これをマウスでテストしたところ、血管再生効果が認められ、再生医療への応用が考えられる。現在は細胞のパターニング培養皿を販売している。

2.Magittiサービス

携帯による情報サービスで、検索ではなく行動推論による情報を提供する。XeroxのPARCとの共同研究。

最近オープンイノベーションを推進している。従来は自社内研究だけで十分であったが、世の中の変化が予想を超えるので、自社だけの研究に頼るのはリスクもあると認識した。特にIT分野では米国ベンチャーへ投資し、ビジネスモデルの導入も試みようとしている。この間学んだことは、①仮説提示能力が欠如していることおよび技術の目利きが必要なこと、②ベンチャーのダイナミズム、である。副次的には、NIH意識が改まり、必要な技術は導入しようという機運も出てきた。画像技術の導入はその1例である。

講演終了後に行った質疑応答の要旨を以下に要約した。

①研究テーマの発想はどのようになされているか?

基本的に研究テーマの提案は自由であり、提案までの探索・準備は現場主導で行い、部単位の裁量に任せている。ただCR部隊には本業との関係から情報が入るようになっており、何となく研究テーマの方向感が分かる。研究の進め方は、まずは数人単位で研究し、事業化プロジェクトに決まると10~20人に増やす。やれそうだとなると20~30人に増え、本社プロジェクトあるいは事業部プロジェクトに決定すると30~40人程度の人員を投入する。そのまま新しい事業部となることもある。

②事業化のクライテリアは?

特にクライテリアはなく、早い者勝ちである。失敗を恐れて躊躇することはない。

③オープンイノベーションで良い技術を見つける方法は?

分野としては新しい分野であるITやバイオに注目している。その中で、技術の融合という視点から撰ぶようにしており、現在進行中のものがいくつかあり、タネが出てきている段階である。

今回の訪問で最も印象的だったのは、DNPの技術経営・戦略である。自社のコア技術が何かをしっかりと理解し、それを深化させるとともに、新規技術を開発して追加し、進化・発展させて新しいコア技術を創出し、その上に新規事業を構築するという戦略を継続して今日の発展を導いた。

また技術開発の体制についても、CRとDRの役割を明確に定め、短期・中期のテーマ分担をバランス良く維持してきたことも、コア技術発展に大きな貢献をしてきたことは疑いがない。

以上の二つの要因は、技術経営・戦略の王道であり、長期的には最も成果を継続的に出すことが出来るにも拘わらず、短期的な売上や利益を重視する経営者から近年軽視されているのは眞に残念なことである。今回のDNPの例が、技術経営の良い規範となることを期待している。

DNPでは事業化にクライテリアは設けず、まずやってみることを基本としているが、予想を超える変化が増大する21世紀の社会では、まずやってみて成功したものを残すというDNPの方法がより有効な手段となり得るであろう。

今回の質疑で話題となったオープンイノベーションについては、一般的には効果があると考えられているが、自社に強みやコア技術の優位性がなければ、効果は小さいであろう。オープンイノベーションは、あくまで自社の強みやコア技術の優位性を補完するものと位置付けるべきである。強いコア技術を有する者同士が補完し合うからより強くなれるのであって、弱者同士が結んでもより強くはなれないのは自明である。この観点から見ても、強いコア技術を複数有するDNPの進め方は理にかなっている。

(文責 相馬和彦)

- コメント (Close): 0

- トラックバック (Close): 0

創業90年・海外事業展開50年、世界の調味料を目指して

- 2007-06-29 (金)

- イノベーションフォーラム21

と き:2007年6月22日(金)

と き:2007年6月22日(金)

訪問 先:キッコーマン株式会社 本社・野田工場

講 師:代表取締役会長 CEO 茂木友三郎氏

コーディネーター: 相馬和彦氏(元帝人(株)取締役 研究部門長)

「異業種・独自企業研究会」の2007年度 第5回例会は、千葉県野田市にあるキッコーマン(㈱)の本社・野田工場で開催された。本社・野田工場は東武野田線の野田市駅から数分の距離にあり、駅を出るとすぐに醤油醸造独特の匂いに包まれ、野田市が醤油製造の町であることが実感された。

まず「もの知りしょうゆ館」にて高松洋 取締役常務執行役員の出迎えをいただき、日本における醤油とキッコーマンの歴史についてお話を伺った。

まず「もの知りしょうゆ館」にて高松洋 取締役常務執行役員の出迎えをいただき、日本における醤油とキッコーマンの歴史についてお話を伺った。

日本における醤油の先祖は、紀元前七世紀から魚介・鳥獣の肉や内臓、野菜などを塩漬けにして熟成した「ひしお」である。中国から618年に「唐びしお」が、その後朝鮮半島からも類似のものが伝来したが、鎌倉時代になると「溜しょうゆ」のようなものが見つかっている。今日のような醤油が作られるようになったのは戦国時代からであり、その頃から漸く庶民の口にも入るようになった、という。

国内の醤油消費は人口と嗜好の変化により、工場数は1955年の6,000社から2004年の1,429社に、生産量も1974年の120万Klが、2005年には94万Klに減少し、世界の醤油生産量は1996年の統計によると、本醸造が260万Kl、中国式が610万Kl、混合80万Kl、非醤油(化学品)20万Klの合計970万Klであった、ということである。

その後工場見学に移り、先ず、近代的な醸造プロセスを見学した。工場は古くからの伝統的な製造法を大規模な化学工場に移し変えたものであり、製品の生命を握るのはキッコーマンの所有する麹菌および味に影響する乳酸菌・酵母などの菌類であることは変わりがない。つづいて、伝統的な醸造法を古式通りに今に伝える「御用蔵」を見学したが、ここでは朱塗りの、伝統的な桶を用いる醸造法が維持されており、近代的な工程では製品完成まで六ヶ月かかるところ、一年間かけてじっくりと熟成されている。桶に住み着いた菌が利用され、完成品は宮内庁に納められて園遊会などで使用されているとのことであった。

工場見学の後、1999年に竣工された本社に移り、茂木友三郎代表取締役会長兼CEOから「創業90年・海外事業展開50年 世界の調味料を目指して」と題したご講演をいただいた。キッコーマンの創業時代から始まり、米国への進出、現地生産の展開、欧州・アジアへの国際化、今後の展開方針に至るまで、予定された1時間15分ぴったりのご講演中にデータや事実関係、その背後にある経営思想まで、全くメモを見ることも無くお話された。

現地生産の企画から実行までのすべての過程でリーダーシップを取られたとはいえ、異業種研究会25年の歴史でもこのような感動的なご講演は稀有なことであり、その卓越した記憶と決断、論理的・合理的な内容、経営者としての志の高さに一同強い感銘を受け、一流の経営者としてあるべき姿を垣間見させていただく思いであった。

17世紀以来、醤油は野田を本拠とした地場産業であった。野田で醤油が繁栄したのは、市場と原料の両面で立地上有利であったため、ということだ。

大消費地である江戸へは、江戸川を利用した船で大量輸送が出来た。また原料である大豆、小麦、食塩は近くで調達可能であった。

キッコーマンは、もともと1917年に、醤油醸造家7家、みりん1家の8家が合同で設立した野田醤油が基である。

巷間、合併企業というものは、普通はその当初において内紛が絶えず、なかなか経営が潤滑に運ばないといわれているが、幸か不幸か、当時は産業革命による工場近代化の時代であり、それに反対する組合が結成されてストライキを打ったため、創業家は結束してこれに当らなければならず、結果、揉め事を起こしている暇などなかったのだという。このストライキは280日間続き、後に日本三大ストライキの一つと言われたが、そのお蔭で経営者は団結し、また新設の第一工場の従業員が組合員でなかったこともあって、会社は持ちこたえた。

昭和も30年代になると国民の生活レベルも回復し、醤油消費量は人工の伸び程度に落ちた。

昭和35年に池田内閣が誕生して所得倍増方針を発表した。倍増と言えば、年率で7%以上の成長が必要となる。

キッコーマンは成長のための二つの方針を策定した。第一は醤油以外への多角化であり、もう一つは醤油の国際化である。

多角化では、デルモンテと結んだトマトジュース、ケチャップへの進出、ワイナリーの買収によるマンズワイン事業、利根コカコーラ、醤油副産物である酵素開発などである。

国際化では米国本土への進出を選択した。キッコーマンは戦前にも醤油の輸出や、韓国・中国・インドネシアなどでの生産を行っていたが、これはあくまで日系人が顧客であった。それを転換し、敢えて米国本土を選んだのである。それにはヒントがあった。戦後多くの米国人が日本に駐在したが、軍人以外の米国人が日本滞在中に醤油を使い始めたのを見て、米国本土でも売れるのではないかと考えたのである。1957年にスーパーに商品を並べて本格的なマーケティングを開始し、1975年には漸く黒字化した。進出当時の売上は全社の1%程度で赤字であったが、今では売上の約30%が海外(内米国約80%)、利益に至っては約50%が海外(内80%が米国)となり、海外事業はキッコーマンにはなくてはならない地歩を占めている。

米国に進出した際には、販売会社を1957年にサンフランシスコに、翌年にはロスアンジェルスに設立してまず西海岸から広め、その後1961年にニューヨークに設立して東部へ、1965年にはシカゴに、続いてアトランタ、ダラスと続けて南部への拡大を図った。

米国に進出した際には、販売会社を1957年にサンフランシスコに、翌年にはロスアンジェルスに設立してまず西海岸から広め、その後1961年にニューヨークに設立して東部へ、1965年にはシカゴに、続いてアトランタ、ダラスと続けて南部への拡大を図った。

この時の販売活動としては、第一に醤油の味を覚えて貰うことを目的に、スーパーの店頭で醤油を使った肉料理のデモを行った。この時味見をしてくれた客の半数が実際に醤油を購入して呉れるのを見て手ごたえを感じた。この当時コロンビア大学のMBAに留学していた会長は、店頭でのデモ販売をご自身で体験している。

第二は醤油の使い方を教えることで、サンフランシスコにテストキッチンを開設し、そこで工夫した様々な米国人向けのレシピを新聞の料理欄に出して貰ったり、料理本を出版した。

第三には丁度その頃大統領選挙があって選挙速報がラジオで放送されたが、北カリフォルニアの速報番組を買ってキッコーマンの名前を宣伝した。これがバイヤーにインパクトを与え、その後役立った。

米国の拡販で利用したのがブローカーであった。彼らは在庫を持たず、小売店を開拓してコミッションを受け取る。流通では日米に大きな差がある。日本はタテ社会で上下関係のある人間関係を重視し、既得権を尊重するが、米国ではヨコ社会でメーカーから流通、小売まで同等であり、ルール、機能を重視する。米国の醤油市場では最初からNo.1であったのではなく、徐々に伸びることによって結果的に市場の55%を占めてNo.1となった。No.2、No.3は米国化学醤油メーカーであり、醸造醤油と化学醤油は料理への添加物として味覚上あまり差が出ないが、テリヤキソースとして使うとはっきりと品質の差が出た。

米国内の販売は当初赤字であったため、この時期に現地生産の必要性が認識されるようになった。

米国留学から帰国した茂木会長は、この段階から企画および現地生産業務を担当してリーダーシップを発揮したため、詳細に渡る内容をお聞きすることが出来た。

当時米国で現地生産している日本企業はなかったが、同じ時期にソニー、YKKが現地生産のための調査を行っていたことが後になって判明した。現地生産の利点としては、①海上輸送費がゼロ、②輸入関税がゼロ、③原料に米国産品を使用するので、輸送費と在庫がダウンする、などがあるが、逆に現地生産のデメリットとして、①陸上輸送費が掛かる。これは大量輸送でカバーする、②設備が特注となるため、投資額が増えることなどがある。

現地生産の場所としては、ウインスコンシン州のウオルワースを選んだ。その理由は、①全国向け輸送に便利、②原料入手が容易、③労働者の質が高く勤勉、④地域社会が良く、犯罪が少ないことであった。この時農地を工場用地に転用することへの反発から、思いがけなく現地で反対運動が起こった。 工場から公害は出さないこと、農業と共存共栄することが可能であると主張し、二ヶ月かけて説得に成功した。現地化では現地との共存共栄が必要であることを痛感し、これを教訓として現地化方針を策定・実行した。①共存共栄のために経営を現地化する。同じ条件ならば、取引先として日本メーカーではなく、近くの米国企業を優先する。②現地人を採用する、③現地の活動に参加し、日本人だけ固まって住まないなど、現地社会に融け込む。これが成功し、過去30年間米国では二ケタ成長を遂げ、カリフォルニアに第二工場を建設するに至った。

工場から公害は出さないこと、農業と共存共栄することが可能であると主張し、二ヶ月かけて説得に成功した。現地化では現地との共存共栄が必要であることを痛感し、これを教訓として現地化方針を策定・実行した。①共存共栄のために経営を現地化する。同じ条件ならば、取引先として日本メーカーではなく、近くの米国企業を優先する。②現地人を採用する、③現地の活動に参加し、日本人だけ固まって住まないなど、現地社会に融け込む。これが成功し、過去30年間米国では二ケタ成長を遂げ、カリフォルニアに第二工場を建設するに至った。

欧州では1979年にドイツで販売を開始し、米国で確立したビジネスモデルを踏襲した。米国と少々異なるのは、醤油の販売促進のために鉄板焼きレストランを展開したこと。現在では役割が終わったため、2軒に減らしている。また国ごとに異なる好みを反映させるため、各国の料理学校と提携してレシピの開発に努めている。販売はディストリビューターを経由しているため、販売コストは米国よりは高くなる。市場立地上便利なため、工場はオランダに設立したが、欧州では毎年15%の成長を遂げている。

オーストラリアでは米国に類似したセールス展開を行っている。台湾では合弁で進出し、合弁相手はNo.4であったが、合弁後にはNo.1となった。この合弁で中国へも進出した。

これからの成長と多角化のため、米国では健康食品会社を買収して数年前から豆乳に進出した。付加価値の高い有機醤油もこれから有望である。欧州では後10年は今のままで成長が可能であろう。中国や東南アジアでは、現地の醤油が安く、キッコーマンの醤油では5倍するが、10年~15年すれば購買力がアップすると長期的に見ている。同時に中国やインドなどの高成長国向けの商品開発のため、2005年にはシンガポールに開発拠点を設置した。これらの更に先の市場は南米であろう。何しろ肉と醤油の相性が良いことは、18世紀から欧州では知られたことであった。

海外進出と現地化を、日本企業のパイオニアとして陣頭指揮で推進してきた茂木会長のお話には、本格的なグローバル化の真只中にいる我々には数え切れない教訓を見出すことが出来た。更には、食文化のような最も保守的な文化さえ、挑戦によって変革することが可能であるという勇気もいただくことが出来、まことに充実した訪問となった。 (文責 相馬和彦)

- コメント (Close): 0

- トラックバック (Close): 0

究極の加工技術の追求

- 2007-06-27 (水)

- 異業種・独自企業研究会

と き:2007年6月12日(火)

訪問 先:(株)ナガセインテグレックス 本社工場

講 師:代表取締役社長 長瀬幸泰氏

専務取締役 山口政男氏

コーディネーター: 相馬和彦氏(元帝人(株)取締役 研究部門長)

「異業種・独自企業研究会」2007年度後期第4回例会は、岐阜県関市にある㈱ナガセインテグレックスの本社・工場を訪問して開催された。

「異業種・独自企業研究会」2007年度後期第4回例会は、岐阜県関市にある㈱ナガセインテグレックスの本社・工場を訪問して開催された。

本社・工場はJR岐阜駅から北東の方向に車で約40分程度の距離にあり、途中に一級河川としては珍しく水が青く澄んだ長良川を見ながら移動となる。鵜飼の季節に入っており、関市でも夕刻から間近に鵜飼が見学出来るとのことであった。丁度訪問の翌日から協力企業・大学やサプライヤーがブースを出す内覧会が予定されており、社員の方々は準備で大忙しの最中であったが、終始心あふれる、懇切丁寧なご対応を戴いた。

当日は、先ず長瀬幸泰 代表取締役社長からご挨拶があり、今日に至る同社の歴史を簡潔にご説明いただいたが、そこで明確に示されたナガセインテグレックス社としての企業の存立思想、経営理念には極めて大きな感銘を受けた。

1950年に先代の長瀬社長(現顧問、ご自身が熟練工)が旋盤加工請負事業を始め、1958年には株式会社長瀬鉄工所を設立して研削機械事業を創業した。昭和30年代は経済成長に伴って金型屋が乱立し、研磨の不要な研削機械のニーズが顕在化した。長瀬の製品は性能が良く価格が安いこともあって販売は順調に伸び、累計で約7,000台に達したが、長瀬鉄工所の名前は一向に広がらなかった。

一方、世界トップの工作機械は、当時、欧米メーカーが独占しており、欧米メーカーを視察で訪問してからは、どこでもやっていないもの、世界に勝てる機械を作りたいという強い思いに駆られ、多面切削機械の開発に注力するようになった。この努力の中で、当時は無名の長瀬が作った新製品を採用してくれる顧客が徐々に出てくるようになり、リスクを取ってくれたこの人に恥をかかせてはいけないという強い思いから、「顧客の満足出来るもの」をつくることが経営理念となった。それ以降「物づくりは出会いづくり」だと信じている。

その後は工場見学に移った。ナノレベルの究極の精度を要求される超精密工作機械の製造現場らしく、要求精度に応じて床は防振構造、室内は温度などの環境制御がなされており、顧客に販売する場合には機械のみならず、工場の構造や環境制御などを含めたトータルシステムを供給する姿勢が具体例に理解出来た。

見学時に営業担当者の説明を受けたが、技術者が営業を担当しており、ナガセが技術そのものを売っていることが分かった。

最も印象的だったのが技術の限界に挑むための「夢工房」であり、つねに転写誤差ゼロに挑戦するという夢を追いかかる姿勢が具現化された工房であった。

ここで追求している挑戦の一つが新設予定の天体望遠鏡用レンズである。現在大口径の天体望遠鏡プロジェクトが世界で進行中であるが、日本のプロジェクトにはナガセが参画している。そのベースになったのが、天体望遠鏡用レンズを研削だけで作成出来る超精密技術である。

従来大口径の天体望遠鏡用レンズは、熟練職人が指先の感触を頼りに手で磨くことでしか作れないと思われてきたが、ナガセはこの常識を超精密研削技術で破ったのである。この技術で研削したレンズを更に手で磨くことは、逆にレンズに瑕をつけることになるという、まさに驚異的限界制度を達成した。

実物大に作られた新設天体望遠鏡用の建屋で、これから実際に製造され組み上がっていく天体望遠鏡を想像しながら、感動的な疑似体験をすることが出来た。

工場見学から戻ってから、同社の技術開発のリーダーである山口政男専務取締役から「究極の超精密加工技術の追求」と題した講演をいただいた。

ナガセが追求してきた物づくりは、日本で必要とされる物づくりであり、このグローバル化のなかでも、海外生産や輸出は全く行っていない。

目標は世界一の機械作りを目指すことであり、そのためには加工技術と機械を一緒に提供し、また機械は自社内で加工し、評価まで実施することを条件としてきた。

追求したのは究極の高精度である配置誤差ゼロへの挑戦であり、ハードによる位置精度をとことん追求し、 更にソフトによる位置補正制御を加えることで達成しようとした。ハードの精度不足をソフトで補正するような安易な方法は最初から採用しなかった。この初期の適切な判断によって、今日の世界一の技術を生み出したナガセがある。

更にソフトによる位置補正制御を加えることで達成しようとした。ハードの精度不足をソフトで補正するような安易な方法は最初から採用しなかった。この初期の適切な判断によって、今日の世界一の技術を生み出したナガセがある。

ハードを達成するための方法としては、当時不可能と言われていた多面拘束非接触油静圧案内方式を全く新しい発想によって生み出した。これに全自動バランス装置による機械的振動対策およびリニアモーターによる駆動機構振動対策を加えて超高精度を実現させた。さらにソフトでは、不可避の現象のみ制御するとの考えから、機上計測フィードバック制御と温度制御を採用し、ハードとソフトの両面から挑戦した。このレベルの超高精度を追求しようとすると、技能と技術の一方だけでは不可能であり、両者の相乗効果が要求される。

ナガセでは、「技能の精髄を技術に」し、「技能を越える技術を」開発することで、ゼロへの挑戦を続けている。ゼロへの挑戦のためには数多くのコア技術が必要となり、そのためには多面拘束非接触油静圧案内方式ばかりでなく、工具(砥石)のバランス技術、原理・原則に基づいた機械作り、計測装置の充実、制度を作り出す技術確立、振動測定管理など様々な要素技術の開発・確立を行っている。

ナガセの事業も常に順調でばかりあったわけではなく、不況時代には売れるものなら何でも作らざるを得なかったこともあり、その際に従業員の解雇なども経験している。その辛い経験を二度と繰り返さないことを誓った結果、世界一の超高精度切削機械メーカーになった現在でも、いたずらに事業拡大に走ることはない。

世界一の技術をほとんどゼロから開発するまでには、多額の投資を長期間続けることが必要で、そのためには類希なビジョンとリーダーシップ、更には研究開発資源を継続して確保出来るだけの事業の裏づけが必須である。大企業であっても長期の研究開発投資に対し、回収まで待てない経営者が多い中で、ナガセの規模で夢のような目標に挑戦を続けてきたことは、技術開発者だけでなく経営者が大きな夢とビジョンを維持して来たことを伺わせ、これからの日本における物作りに大きな希望が与えられると共に、参加者一同大いに励まされた。

また今日をもたらしたのは究極の技術を追求するナガセの姿勢と、それを理解する顧客との信頼関係の確立がプラスに機能した結果であり、その姿勢がナガセおよび顧客の双方に対して、これからも更なる発展をもたらすであろうと確信出来た。(文責 相馬和彦)

- コメント (Close): 0

- トラックバック (Close): 0

半導体・液晶の最先端製造技術開発と独自の技術革新

- 2007-06-01 (金)

- 異業種・独自企業研究会

と き:2007年5月23日(金)

と き:2007年5月23日(金)

訪問 先:東京エレクトロン株式会社 山梨事業所

講 師:代表取締役会長 東 哲郎氏

コーディネーター:相馬和彦氏(元帝人(株)取締役 研究部門長)

2007年度前期「異業種・独自企業研究会」の第3回例会は、山梨県韮崎市にある東京エレクトロン㈱山梨事業所を訪問した。事業所の敷地は周囲を山に囲まれた甲府盆地に隣接しており、事業所からは、まだ冠雪の残る富士山が驚くほど高い位置に息を呑むほどに美しく遠望出来た。

当日の講演は二部構成で、前半は久保田正男取締役・常務執行役員から東京エレクトロンおよび山梨事業所の概況をお聞きし、後半は東哲郎代表取締役会長より、「半導体・液晶の最先端製造技術開発と独自の技術革新」と題した講演を戴いた。

半導体業界は景気の変動が大きく、上位企業の入れ替わりも激しいとは聞いていたが、具体的な事実を目のあたりにして、改めて、この世界の事業の厳しさを感じることが出来た。

同社は1963年に日商岩井より独立して創立され、最初は専門技術商社として活動していたが、当初から技術者を海外留学に派遣していたため、留学生が帰国後技術の核となって、商社からメーカーへと脱皮を遂げた。

その後1995年に海外進出を決めたが、その際に代理店を使わずにすべて自社で手掛け、情報・サービスの質を高く維持しようとしたことが、その後の東京エレクトロンの決め手となった。

この時期から、それまで半導体生産で世界を支配していた日本メーカーの地位が低下し、代わって米国・韓国・台湾などの半導体メーカーが台頭したのにタイミングが合い、海外での売上が大幅に伸びて業績に貢献した結果、今日のようなグローバル企業へと脱皮出来た。1995年当時は日本の売上比率が66%、アジア25%、米国7%、欧州2%であったが、現在では日本は27%に過ぎず、アジア50%、米国16%、欧州7%となっている。

同社の2007年度3月期の売上は8,519億円、経常利益は1,439億円であり、従業員は国内約6,000名、海外約3,000名の合計9,528人である。売上利益率では17%とエレクトロニクス業界では極めて高く、米国の優良企業並に達している。これは、東会長が1996年の社長就任時に制定した基本方針が周知徹底しているためであろう。その基本方針は、①顧客満足の追求、②地球規模でのテクノロジーリーダーシップ、③若い活力に満ちた企業家精神、により、「利益志向の経営」を行うということである。具体的には、市場シェアーを最低50%は取り、世界No.1を目指すことが徹底された。1990年~2006年の期間、半導体メーカーではIntelのトップ以外は激しい順位入れ替えがあり、半導体装置メーカーでも順位の変動が多かったが、東京エレクトロンは装置では終始トップかNo.2を維持し続けてきたことは、まさに経営力の強さを示している。個別装置のシェアーでも、コーター/デベロッパー、プラズマエッチング、熱処理製膜装置、枚葉製膜装置で世界No.1、洗浄装置、ウエハープローバで世界No.2を維持しているのは、誠に見事 としか言い様がない。

としか言い様がない。

技術革新の早い業界でトップを走るために、2008年時点で研究開発に620億、改善・改良研究に200+億を投入し、技術開発費合計で売上の11%を投資している。

経営方針だけでなく、経営手法も極めて透明度が高くグローバル化されている。コーポレートガバナンスが徹底されており、取締役会と業務執行体との分離、社長報酬の報酬委員会による決定、代表取締役の個別報酬開示、取締役の指名委員会による推薦、利益の配当・報酬への還元など、国内でも最も進んでいると言えよう。こういう施策は、「会社は株主のもの」であるが、「会社は顧客・従業員・地域社会のため」にあるという基本的な考え方がスジとして通っているからこそ、機能しているのであろう。米国では「会社は株主のもの」という考え方が過度に追及され、様々な歪みが噴出して従業員のモラルが低下していることを思うと、株主とステークホルダー双方の利益のバランスを巧に取っているこの経営手法はもっと普及して欲しいものである。

東京エレクトロンは工場を中心とした5つの事業部、営業・サービス本部、技術開発本部という7つの組織体の集合として運営されており、かつ事業部は別会社となっている。そのため個別の意思決定は迅速に行われているが、他方事業部毎の競争による壁が存在しないか気になった。実際の商売では、どの事業部でも単独では商売が出来ず、事業部と営業・サービス本部がマトリックス組織として機能しないと商売が出来ない仕組みとなっているので、壁は防げるとのことであった。経営方針および経営手法のいずれも、単なるお題目ではなくそれが現場で実行されるために、社員の心理や感情にまで踏み込んだ行き届いた配慮がなされていることに強い印象を受けた。

このことは講演終了後のパーティー終了前に、東会長の突然の発案で出席幹部一人一人がショートスピーチをすることになった時、幹部の方々の発言内容、又その姿勢からも明瞭に窺えた。お一人お一人が個性溢れたユニークな発言をされたが、実に明るくオープンな発言であり、これぞ東京エレクトロンの明瞭闊達な文化の証明であると思われる内容・姿勢であった。まさに東会長が目指さしている「夢と活力に満ちた会社」がそこに示されていた。(文責 相馬和彦)

- コメント (Close): 0

- トラックバック (Close): 0