新経営研究会

老舗にあって老舗にあらず、147年間の革新と不動の理念/鈴廣蒲鉾

- 2012-08-28 (火)

- 異業種・独自企業研究会

2012年度前期「異業種・独自企業研究会」第2会例会は、去る6月28日に、小田原市の鈴廣かまぼこを訪問した。鈴廣は慶応元年(1865年)に創業され、147年という長い期間業界トップとして存在してきた老舗である。創業以来、時の経過に伴って政治的・経済的環境が激変し、顧客の嗜好も変化する中で、147年間業界トップとして生き残るためには、伝統と革新の狭間で老舗ならでは苦労を重ねてきたはずである。

2012年度前期「異業種・独自企業研究会」第2会例会は、去る6月28日に、小田原市の鈴廣かまぼこを訪問した。鈴廣は慶応元年(1865年)に創業され、147年という長い期間業界トップとして存在してきた老舗である。創業以来、時の経過に伴って政治的・経済的環境が激変し、顧客の嗜好も変化する中で、147年間業界トップとして生き残るためには、伝統と革新の狭間で老舗ならでは苦労を重ねてきたはずである。

企業が100年を超えて繁栄することは、容易なことではない。明治29年(1896年)の時点で日本企業トップ100社リストに名前を連ねた企業で、昭和57年(1982年)のトップ100社リストには1社しか残っておらず、99%の企業がリストから脱落した結果、企業の寿命30年説が提唱されたことは記憶に新しい。

この傾向は近年更に加速し、1995年時点でFortune500に名前を挙げられた米国企業500社の中で、17年後の2012年には、僅か65社しか残っておらず、87%の企業が脱落したというデータもあることを考えると、147年間業界トップの地位を維持してきた鈴廣の経営方針から学ぶことは極めて多い。

鈴廣の経営方針を一言で言えば、「老舗にあって 老舗にあらず」と聞いている。伝統と革新をどのように維持・実行するかは、企業の永続的発展を願うものには、極めて重要な課題であり、その点からも大きな期待を持って訪問した。

到着後最初に恵水(いすい)工場を見学した。工場5階通路の大きな窓から見下ろしながら、各工程の説明を受けた。小田原でかまぼこが特産となったのは、相模湾で捕れる豊富な魚が余ったため、加工して保存商品を作ったこと、参勤交代の折の土産になったこと、水が良質であったことなどが理由であった。かまぼこの価格は、魚の使用割合と魚の種類によって決まる。

- 擂潰工程 日本近海で捕れるグチをすり身にする工程。ここで天然塩を添加すると、タンパク組織が網の目状に変化する。製造工程では防腐剤は一切使わず、天然の調味料のみを使用している。原料のグチの価格は昔の倍となり、他の魚も高止まりしている。中国、韓国による乱獲の影響。不漁期には輸入冷凍擂り身を使用する。一般に輸入冷凍擂り身には燐酸化合物が添加されているが、鈴廣で使用する冷凍擂り身は海外自社工場で生産するため、燐酸化合物は使用されていない。

- 型に作る工程。自動化されている。だて巻きのみ手工程。

- 加熱調理工程。湯、蒸気、油、火で加熱調理している。

- 冷却工程。

- 包装工程。

- 箱詰め、出荷工程。

- 製造工程の後、生産計画・調達・出荷担当部署、品質保証・研究開発担当部署、工場へ出入するための着替え・エアシャワー工程を見学した。クリーン度は包装室で10万。

工場見学終了後、鈴木博晶社長と鈴木悌介副社長のお二人から別々の講演が行われた。お二人は長男、次男の関係にあり、三男はミシュランで星を獲得したレストランと料亭を経営している。鈴木社長は講演後に退席されたため、社長への質問はその前に実施したが、質疑応答は鈴木副社長への質問と併せて最後に記載した。

最初に、「ほんものづくりとは?」~本当に体に優しい食とは~と題した講演が鈴木博晶社長より行われた。

- タンパク質の大切

魚は20種類のアミノ酸をバランス良く含んでいる。ペプチドには健康機能性があり、以前は特定が困難であったが、最近解明が進んでいる。例えば、活性酸素の除去、ガン抑制、血糖値上昇抑制、ボケ防止などが知られてきた。ガン抑制では、マウスにかまぼこを与え、かまぼこ量を増加するとマウスのガンが抑制されるとか、ボケ防止では、かまぼこによりβアミロイドが減少するなど科学的データが得られつつある。

鈴廣のコアコンピタンスは、「魚の特性を知り尽くして、魚のタンパクを操る技術」であると考えている。そのために、自社でタンパクの解析を実施している。実例を挙げると、

① タンパク組織の視覚化

魚はサイズの差で筋組織が異なり、これが歯ごたえに影響している。かまぼこの組織と弾力(食感)との関係を視覚化した。

② 遺伝子解析による厳密な品質管理

原料となる魚の種類を、遺伝子レベルで厳密に管理。 - 水のこと、塩のこと

日本の塩が変わってしまった。50年前は専売公社の食卓塩が97%を占めていたが、現在ではほぼ100%となり、味が劣化 してしまったため、天然塩に切り換えた。使用水の品質は、pH、クラスターなど色々な尺度で測定している。 - カラダに優しいとは

消化性はメーカーにより差がある。化学品が無添加ならば良いのか、発がん性がなければ良いのかなど、品質の考え方にも差がある。添加物の影響ばかりでなく、製造条件も影響することが分かっている。

精製され過ぎたもの、効率よく分解・抽出されたもの、安易な目的で使われたものなどに日常晒されている日本人の味覚は大丈夫なのかという危惧が強い。味覚への影響を懸念している。

引き続き鈴木悌介副社長より講演を伺った。

- 「老舗にあって、老舗にあらず」

社是は「老舗にあって、老舗にあらず」としている。老舗という言葉は、外から言われる言葉で、自分から言う言葉ではないが、何か困った時に戻る原点としている。

「老舗にあって」は、守るべきものは、守る姿勢であり、「老舗にあらず」は変わるべきものを変える姿勢であるが、その両方を100%やり切る。特に客に対する姿勢。客は神様だとは考えず、正面を向いて対応するが、自分達の仕事のやり方は変える。 - 食べ物のいのち・「食」の仕事

「食するとはいのちをいただき、いのちを移しかえること」であり、その一翼を担うことが自分達の仕事と考えている。そのため、製品への無添加を実行した。また、品質保証のため、工程の改善・改良を行った。自分の大切な人に食べさせたくなる食品を作ることが基本だ。

こういう考え方なので、金儲けのための海外進出には興味ない。売上を増加させることよりも、天然資源の持続に関心が大きい。魚の2~3割は捨てられており、これを活用出来ないかに関心がある。かまぼこではなく、タンパク室として利用する技術を開発中。食品研究所で、ペプチドへ変換を5人のPh.D.で検討している。

原料は自分で調達している。海外の3工場で冷凍擂り身を無添加製造している。グチの代替も検討中。契約漁師は魚をトロールでは捕らず、資源保護のために釣り、刺し網に限っている。 - 3.11から学んだこと

3.11以降考え方は変わっていない。それまでの考え方で良かったことが確認出来た。今後の予定としては、2015年に社員の給与を30%アップすることにしており、そのために140%の生産性向上を行う必要がある。140%向上するための具体策は、

①社員の働き方を変える。

残業をやらず、仕事以外の家族や個人へ時間を使う。以前もトライしたが、旨く行かなかった。

今回は夕方6時に消灯し、限られた時間内に成果を上げる環境を作っている。

②間接部門は、出勤日の内で1日は現場に出る。それも手伝いではなく、精機業務として5日の内で1日は現場勤務する。 現場との理解、意思疎通が深まっている。

この二つを実施していけば、140%のアップは可能と期待している。ゼロベースで仕事の内容を再考し、

岡目八目で改善へ結びつけたい。 - エネルギーから経済を考える。

再生可能エネルギーの自給体制実現のため、中小企業の経営者450名がネットワーク会議を立ち上げた。会員は現在450名おり、地域の特長を活かした結びつきを作っている。会社の土地や工場は地域からの借り物なので、綺麗な状態で返したいという思いがある。

そういう視点から大企業を見ると、変化への対応には優れているが、どこへ行こうとしているのか見えない会社が多い。

講演終了後、質疑応答の時間を持った。講演内容が企業経営の核心に触れた部分が多く、かつ食という生存の本質に拘わる課題に触れたため、質問が多かったが、概要のみ以下に纏めた。

- 変えてはいけないものは守り、変えるべきものを変えているとの説明があったが、日常業務の中で、誰がどうやって決めているのか?

→ これが大切なことだと認識しているので、毎日昼の食事の時に、経営トップが全品30種類位のサンプルを試食し、品質が維持されているかをチェックしている。その結果、年に数回位は出荷止めがあり、現場への警鐘となっている。 - 上記の考えを社内で維持していくために、重要なことは何か?

→ 細かいことに気をつける。社員には常に伝えているが、それが実行されているかが鍵になる。デザインなどにも口を出している。 - 製品の保存期間は?

→ 防腐剤を使用せず、天然物しか使かっていないため、保存期間は短い。かまぼこで出荷後11日が保証期間である。 - 塩で見られるように、日本の味の基本が変わってしまったが、対応法はあるか?

→ これは大きな問題だ。日本文化全体、食品メーカー全体の問題である。 - 製品の足の早さへの対応法は?

→ 水で洗うことにより、酵素が除去され、腐敗防止になっている。水質は関東と関西で異なり、これがこぶ出汁、鰹出汁の差となった。 - 味・食感の定量化は?

→ やっているが、数値はあくまで基礎だ。最後はヒトの感覚だと思っている。 - PBへの対応は?

→ コスト上商売にならないので、取り扱っていない。 - 長寿命の企業として、メガトレンドへの対応は?

→ 創業以来の基軸からはずれないこと、世の中から必要とされる様に努力すること。 - 商品開発はどのようにやっているか?

→ 商品開発室が企画し、工場で試作する。包装デザインも自社。外部デザイナーには鈴廣らしさが伝わらない。トップの発想によるもの、ボトムアップによるもの双方がある。 - 原料のグチは変えてきたか? 養殖の可能性は?

→ 相模湾のグチから出発したが、その後外洋のグチを使用するようになった。味を守り、それに合う素材を探すのが基本。味・パッケージは変えているが、お客が気付かないように変えて来た。原料は地魚への回帰を検討している。例えば、アジやイサキ。養殖はコスト高なので、稚魚を放流する動きが有る。

講演・質疑応答終了後、かまぼこの里へ移動した。ここには、かまぼこ博物館、直売所、和食レストランなどの施設がある。かまぼこ博物館では、各人が材料と道具を与えられ、自分でかまぼことちくわの試作を体験出来た。ここでは、誰でも試作が体験出来るようになっており、試作したかまぼことちくわは、直ぐに炉で焼かれ、試食も出来たので、自作の完成品に舌鼓を打った。2階はギャラリーで、かまぼこ板に画かれた絵が数多く展示されており、中には手塚治虫の作品もあった。各人直売所でお土産を購入後、秋田の古民家を移設・利用しているレストランでパーティーを行った。

今回の訪問で印象深かったことは、第一に、経営方針が明確で、伝統と革新、維持と変化の両立を見事に実現していることである。経営トップの目が行き届きやすい規模ということもあるとは思うが、軸のぶれない老舗の強さと良さが前面に出ていた。第二に、商品への強い拘りである。素材の拘り、天然物しか使用しない無添加の拘り、原料である資源保護の拘り、味を維持するため、製造法の拘り等々、最初から最後まで一貫した思想に貫かれていることである。第三に、経営の志の高さと思いの深さである。売上や海外進出、食や資源への考え方は、近年珍しい志の高さと思いの深さを示している。グローバル環境の変化に対し、最近良く見られる国内・海外企業の腰の定まらない経営方針と対比し、どっしりと腰が据わり揺るがない強さに敬服した。日本におけるものづくりに一石が投じられていると言って間違いがなく、こういう企業が147年も存在・発展していることに意を強くした。(文責 相馬和彦)

東レが挑む21世紀を開く化学産業/東レ・滋賀事業場訪問

- 2012-06-25 (月)

- 異業種・独自企業研究会

《と き》2012年5月9日

《訪問先 》東レ(株)滋賀事業場(滋賀県・大津市)

《講 師 》代表取締役副社長 田中千秋氏

《コーディネーター》テクノ・ビジョン代表、元帝人(株)取締役 研究部門長 相馬和彦氏

2012年5月9日の「異業種・独自企業研究会」2012年度第1回例会は、大津市にある東レ滋賀事業場を訪問した。新興国の台頭によるグローバル化の進展に伴い、日本でのものづくりが大きな転換期にある。自動車、家電、ファッションなどの最終製品企業が、生産拠点を市場の拡大する新興国に移転する中で、国内素材産業の健闘が注目されている。石油化学品、汎用プラスチック、合成繊維のようなどこでも作れる汎用製品では、日本企業は国際的な競争力を喪失して久しいが、炭素繊維、アラミド繊維のような高性能特殊繊維や、海水淡水化用RO膜、リチウム電池用セパレーター、液晶用光学フィルム等の機能性素材では、日本の技術力の高さが発揮されており、国内素材産業の健闘振りが際立っている。

2012年5月9日の「異業種・独自企業研究会」2012年度第1回例会は、大津市にある東レ滋賀事業場を訪問した。新興国の台頭によるグローバル化の進展に伴い、日本でのものづくりが大きな転換期にある。自動車、家電、ファッションなどの最終製品企業が、生産拠点を市場の拡大する新興国に移転する中で、国内素材産業の健闘が注目されている。石油化学品、汎用プラスチック、合成繊維のようなどこでも作れる汎用製品では、日本企業は国際的な競争力を喪失して久しいが、炭素繊維、アラミド繊維のような高性能特殊繊維や、海水淡水化用RO膜、リチウム電池用セパレーター、液晶用光学フィルム等の機能性素材では、日本の技術力の高さが発揮されており、国内素材産業の健闘振りが際立っている。

今回訪問した東レは、健闘する素材産業の一方の旗頭として、炭素繊維やRO膜で世界トップに位置づけられる企業であり、他社が国内生産を断念した合成繊維においても、ユーザーとの共同開発による高機能製品を開発し、大きな利益を創出している。

滋賀事業場は東レリサーチセンターを有し、同社の新製品・新技術開発の中心としての役割を果たして来た。今回は、東レの技術開発の原点および開発精神に触れられることを期待して訪問した。

最初にDVDにより、滋賀事業場を中心とした研究、開発、生産活動と、それらの連携およびパイロットプラントによる実証試験が紹介された。

次いで代表取締役副社長 CTO 田中千秋氏による「東レが挑む21世紀を開く化学産業」~先端材料で世界のトップ企業に~と題した講演を伺った。

創業は1926年のレーヨン製造に始まり、合成繊維、樹脂・フィルムなど、有機合成化学、高分子化学をベースとして発展した。その後に合成繊維時代のビジネスモデルは変わったが、化学をベースとしていたため、時代の変化に対応出来た。コア技術として、従来の有機合成化学、高分子化学に、ナノテクノロジーおよびバイオテクノロジーを加え、これらのコア技術から先端材料の創出を目指している。21世紀の目標は、「先端材料で世界一を目指す」ことである。

東レの事業は化学をベースにしているので、一時世の中で盛んに言われた「選択と集中」とは異質の分野である。そのため、アナリストの主張は聞かない。東レのイノベーションの基本は「極限追求」にある。初代の研究所長であった星野氏は、「深は新なり=極限追求」と考えたが、これが東レの研究開発の伝統となった。

人口増加と文明進化・経済発展のバランスを取るためには、地球規模の課題として、

- 地球温暖化の抑制

- 再生可能な資源・エネルギーの確保

- 人口増加に伴う水不足問題の解決

- 人類生存の基本問題としてのヘルスケア

があり、東レとしてはこれらの課題解決のために寄与したい。

環境・資源・エネルギーでは、化石燃料から再生可能エネルギーへと、新時代が始まったと考えており、”EcoChallenge”プロジェクトを2007に開始した。

特に先端材料によって、地球温暖化防止と環境負荷低減への寄与、グリーンイノベーションが可能と期待している。地球温暖化防止では、省エネルギー(自動車・航空機用軽量材料、LED、EL)、新エネルギー(太陽光発電、風力発電用材料、Liイオン電池材料)、 バイオマス(バイオベースポリマー)、環境負荷低減では、水処理(海水淡水化RO膜、汚水処理、水の再生)、空気浄化、環境低負荷材料、リサイクルなどを検討している。

環境負荷低減のためには、資源採掘段階、製造段階、製品としての使用段階、廃棄段階まですべてのライフサイクルを含んだライフサイクルアセスメント(LCA)に取り組むべきと考え、LCAによるCO2排出量削減を実施している。特に使用中にCO2を高排出する自動車、航空機、火力発電などを対象として、CO2排出量を下げる方策・手段を開発し、環境負荷低減と持続的成長を両立させる実現性ある取り組みを目指している。

炭素繊維の研究開発は1961年に開始し、50年間に渡って営々と技術開発を継続してきた。現在は、日本メーカーが世界で70%のシェア-を占めているが、中国・韓国で約40社が新規参入しており、今後は予断を許さない。ボーイング787一機で、年間換算で2,700トンのCO2排出量を削減する効果がある。

次世代の自動車に対しては材料で貢献出来ることが多く、軽量化部材、パワートレイン部材、エレクトロニクス材料、非石油系素材、フィルム加飾材料などを期待している。炭素繊維によるモノコック構造を採用したコンセプトカー、”TEEWAVE AR”、を作成し、テストしている。4席のEVで重量は36%軽量化され、使用電力は27%削減可能。

エネルギー新時代のコンセプトとして、スマートコミュニティに貢献出来る材料・部材を検討している。具体的には、パワーコンディショナー・インバーター、送電網、省エネハウス素材、大型風力発電、太陽電池部材、燃料電池材料、Liイオン電池、EV/HEV/PHEV、水処理システムなどが対象となる。

バイオベースポリマーでは、バイオ原料としての食料ではなく、非食料バイオマス(セルロース)の糖化を推進している。

地球環境問題に対しては、企業としての数値目標を立てている。CO2削減貢献量としては、2007年度の1620万トンを、2020年近傍で2億トンに、グリーンイノベーション事業としては、2007年度の2,140億円を、2020年近傍で1兆円を目標としている。

2013年を目標とした中期経営課題AP-G 2013では、成長著しい分野および地域での事業拡大とコスト削減を通じた事業基盤強化を目指し、3つの全社プロジェクトを実行中である。それらは、グリーンイノベーション事業拡大(GR)プロジェクト、アジア・新興国事業拡大(AE)プロジェクト、トータルコスト競争力強化(TC-II)プロジェクトである。

東レの技術開発センターは、研究、技術、エンジニアリングの総力を結集するために設立された。海外工場は、従来の日本本社からの技術移転中心のトランスプラント型から、各地のニーズに合った技術開発中心の自律開発型に変換している。世界は歴史的な転換期にあり、真のグローバル展開が必要である。

日本のものづくりは、政府に頼ることなく、自律した企業活動によるものづくりイノベーションで国内生産の維持強化をすべきである。

地球規模の課題解決のためには、ひとつの技術領域では解決し得ないので、領域を超えた知の結集を計る必要がある。そのためには、まず産官学の連携型オープンイノベーションおよび顧客との垂直連携型開発モデルを推進している。また、素材メーカーと最終製品メーカーが連携してソリューションを創出するため、東レグループの総力を結集し、最終製品メーカーとターゲットの共有化、共同設計・素材検討、共同評価を行っている。今までの業種間分業を越え、業種間連携と融合に向かっている。具体的には、斜陽産業となった衣料用合成繊維で、ユニクロとの連携による高機能繊維の成功例がある。

現在のような変革期に求められる組織と人材には、変化への対応力、イノベーションを起こし、オープンイノベーションに結びつける力、強いリーダーシップ、総合的人材(高い専門性と多面的見方)、グローバル人材(世界的視点、チャレンジ精神、異文化)が不可欠である。

引き続いて、理事(技術)植村忠廣氏による「世界の水問題解決に貢献する有機高分子分離膜」と題する講演が実施された。

引き続いて、理事(技術)植村忠廣氏による「世界の水問題解決に貢献する有機高分子分離膜」と題する講演が実施された。

水資源は今後の地球規模課題として、重要な項目となっている。地球人口70億人の中で、飲料水が不足しているのは9億人、衛生設備の不足は26億人に達し、人工の増加に比例してより問題化すると予測されている。

膜分離では従来は日本が強く、国内膜メーカーのシェアは膜全体で約60%、海水淡水化膜で約70%、低圧膜(UF、MF)で約40%を占めている。ただ、水ビジネストータルとしては、日本は強くない。また、新興国では低価格品を中心に膜の追い上げがあり、オールジャパン体制で世界の水問題に貢献しようという活動、チーム水・日本、が2007年に開始された。海外でも同様なプロジェクトが進行中である。

東レのRO膜は40年前に研究を開始し、すべての水処理膜を自社開発してきた。水処理事業は、グリーンイノベーション事業の一環として、重点事業に位置づけられている。RO膜は継続的な技術開発とコスト低減により、蒸発法と比較してもコスト優位にある。

RO膜はグローバル展開しているが、全出荷量は水換算で2,450万立方メートル/日に達し、9,800万人分の生活用水を供給していることになる。MBR膜(membrane bio-reactor)は、膜分離活性汚泥法に使用され、処理水質の向上と設置面積の減少に寄与している。2011年6月時点の累積納入実績は、49.6万立方メートル/日となっている。

今後の新しい技術開発の方向としては、新素材膜として、有機・無機ハイブリッド膜、カーボンナノチューブRO膜、アクアポリンを含む人工膜など、膜利用革新プロセスとして、浸透圧発電、forward osmosisなどが挙げられる。

講演が終了後、質疑応答の時間を持った。以下に要旨のみ纏めた。

- 日本の素材メーカーが成功しているのは、汎用品ではグローバルのコスト競争に勝てないと考え、高性能・高機能製品にシフトした結果であろう。しかし、新興国は機能製品にも進出を試みており、太陽電池に見られるように、最初は低機能品から入るが、段々と高品質品にシフトして市場を占有するのは時間の問題である(Innovation Dilemma)。日本の素材メーカーとしては、更なる高品質を目指す、川下展開する、新機能を開発する、現地生産へシフトするなど、色々な対応が考えられるが、東レとしてはどのような方針を持っているか?

→ 東レ全社としては、明確な方針はないが、先端材料をやっていたら、グローバルに勝てると思うのは間違いだ。サムソンは、日本に頼っていては危ない、市場を握った者が強いと考えて経営改革した。田中氏個人としては、川下展開、垂直統合型連携(製品設計、製法設計、材料設計の融合)、オープンイノベーション、統合的人材育成の実行により、これからのグローバル競争に勝って行けると思っている。 - (フランスからの出席者に対して)、フランスでの化学産業のグローバル化状況を尋ねた。

→ フランスではグローバル化対策として、イノベーションを重視し、国からの支援もある。そのためには、基礎研究から応用まで含めた人的交流が最重要と考えている。 - 淡水化ではRO膜が主流となっているが、killer technologyとしてはどのような候補があるか?

→候補としては、炭酸アルミニウムを使用したdraw solution、電気浸透膜などが検討されている。

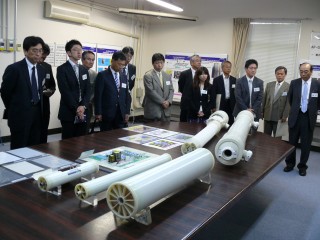

- 東レリサーチセンター(TRC)

受託分析や調査研究を行う東レ子会社。売上は約70億円、従業員は約500人、顧客は国内中心に約3,000社有る。本社とTRCの分析機器の設備投資は、稼働率優先で決める。館内の設備を中心に見学したが、3Fは有機分析、2Fは表面分析、構造化学、固体NMR分析、材料物性、熱物性(半導体の加熱発生ガス分析)等、1Fは表面解析、SEM、TEM等に分かれていた。 - 地球環境研究所

RO用スパイラル膜の試験室。膜の製造法をモデル実験と映像で見たあと、小型試験装置を見学。膜分離技術をパネルで説明を受け、モジュールの実物を見学した。スパイラル膜はポリアミドが主流、中空糸膜はPVDF製。 - イノベーションプラザ

繊維、フィルム、樹脂、CFRP製品の展示を見学した。担当者の説明を、田中副社長ご自身がより詳しく背景や技術内容を補足されたので、通常の見学よりも中味の濃い内容となった。東レでは材料開発ではなく、ものづくりを行うことを主眼としており、そのために顧客と提携し、製品設計、製法設計、材料設計を融合させている。

今回の訪問で、東レが炭素繊維やRO膜などの先端材料開発で、リーダーの地位を維持してきた背景とその理由が明確に理解出来た。第一に、先端材料での研究開始が早いだけでなく、炭素繊維では50年、RO膜では40年という長い期間、研究開発、商品開発を維持・継続してきたことである。第二に、それを可能にしたのが、研究開発の思想として「深は新なり」という初代所長の思想を基本方針とし、「極限追求」を実行してきたことである。第三に、その思想実現のため、研究、開発、エンジニアリングを結集したリサーチセンターを組織し、常に全社の技術を統括して一体運営してきたことである。そのために、一時の流行となったアナリストによる選択と集中、ROA至上主義を拒否し、事業分社化のような雑音に耳を傾けることなく、ものづくりの基本思想と組織を維持出来た。言い方を換えると、ものづくりの基本を理解し、それを実現しようとする経営者を継続して生み出したこと、そういう経営者を選ぶ風土がそれを可能としたと言える。

今回の訪問で、東レが炭素繊維やRO膜などの先端材料開発で、リーダーの地位を維持してきた背景とその理由が明確に理解出来た。第一に、先端材料での研究開始が早いだけでなく、炭素繊維では50年、RO膜では40年という長い期間、研究開発、商品開発を維持・継続してきたことである。第二に、それを可能にしたのが、研究開発の思想として「深は新なり」という初代所長の思想を基本方針とし、「極限追求」を実行してきたことである。第三に、その思想実現のため、研究、開発、エンジニアリングを結集したリサーチセンターを組織し、常に全社の技術を統括して一体運営してきたことである。そのために、一時の流行となったアナリストによる選択と集中、ROA至上主義を拒否し、事業分社化のような雑音に耳を傾けることなく、ものづくりの基本思想と組織を維持出来た。言い方を換えると、ものづくりの基本を理解し、それを実現しようとする経営者を継続して生み出したこと、そういう経営者を選ぶ風土がそれを可能としたと言える。

日本企業が過去に世界初、世界一を誇った最終製品は、海外企業が開発に時間が掛かりすぎるとして諦めた技術を、時間を掛けてじっくりと開発したことで成功した例が多いこと、継続的に新製品・新技術を生み出している日本企業の研究開発体制は、東レのリサーチセンターのように、事業部の研究開発を独立組織とはせず、それらを統合した全社一体組織で運営している例が多いことを考慮すると、東レは研究開発の有るべき姿を具現化していると言える。

日本の素材メーカーが、自動車、カメラ、液晶テレビ、携帯電話、リチウム電池などの分野で優れた高機能・高性能材料を供給するようになったのは、素材メーカーが汎用品でナンバーワンになることを諦め、オンリーワン製品で生き残ろうと考えたことも理由の一つであるが、同時にグローバルな頂点を目指す国内の自動車や家電などの最終製品企業が、先端製品を世界に先駆けて開発するに際し、それに必要な部材開発を素材メーカーが一体となって協力したことも理由に挙げられる。厳しいユーザーの要求に応えようとしたことで、素材メーカーが力を付けることが出来たと言える。近年になり、家電などの最終製品分野の新製品開発で、日本企業が海外企業の後塵を拝する例が増加していることは、国内の最終製品企業と素材企業の良好な協力関係にマイナスの影響を与えないかと危惧される。

世の中の変化はこれから益々速度を速め、技術開発やものづくりに変革を迫ると予測される。その際にものづくりの基本は何か、そのための組織をどう変革したら良いかと考える時、今回お聞きした東レのものづくりの姿勢は、多大の示唆を与えることであろう。

(文責 相馬和彦)

京セラの生産技術力向上と、現場が進化・成長しつづける体制づくり/京セラ国分工場

- 2012-05-26 (土)

- 異業種・独自企業研究会

《と き》2012年3月16日

《訪問先 》京セラ(株)国分工場(鹿児島県・霧島市)

《講 師 》執行役員 研究開発本部 生産技術開発統括部長 山下洋一氏

《コーディネーター》テクノ・ビジョン代表、元帝人(株)取締役 研究部門長 相馬和彦氏

去る平成24年3月16日、霧島市にある京セラ国分工場を訪問した。京セラはベンチャー企業として出発したが、独特なアメーバ経営によって次々に新しい技術や製品を開発し、ファインセラミックを核とするグローバル企業へ発展したことで知られている。今回は、最先端のファインセラミック工場を見学すると共に、グローバル企業に発展した京セラが、創業以来発展を支えたアメーバ経営を、現在の大組織の中でどう活かしているのかをお聞き出来ると期待して訪問した。

去る平成24年3月16日、霧島市にある京セラ国分工場を訪問した。京セラはベンチャー企業として出発したが、独特なアメーバ経営によって次々に新しい技術や製品を開発し、ファインセラミックを核とするグローバル企業へ発展したことで知られている。今回は、最先端のファインセラミック工場を見学すると共に、グローバル企業に発展した京セラが、創業以来発展を支えたアメーバ経営を、現在の大組織の中でどう活かしているのかをお聞き出来ると期待して訪問した。

最初にDVDによる会社紹介があり、次いで執行役員 研究開発本部 生産技術開発統括部長兼精機事業部長 山下洋一氏による「京セラの生産技術力向上と現場が進化・成長し続ける体制づくり」と題した講演を伺った。

山下氏は1988年に途中入社し、組織横断的な業務改革、技術開発を担当してきた。質疑応答の時にも出たが、言わば京セラの原点であるアメーバ経営の足りないところを補うコーポレート的な役割をずっと担当し、生産技術部門グループにおける生産技術課題の根本的解決を実行してきた。その際には、①事業部門との一体開発、②技術者の継続的育成の二つを常に念頭に置いてきた。

京セラの創業時の目的は、創業者稲盛氏の開発した技術を世に問うことであった。しかし、創業後に従業員による連判状事件が発生しため、会社の目的を、「従業員の物心両面の幸福を追求すること」および「人類社会の進歩・発展に貢献すること」に改めた。

世の中の変化や企業の発展に伴い、さまざまな決断を迫られることになるが、その時の基本となる経営哲学として、「人間として何が正しいか」を判断基準に定めた。

アメーバ経営の目的は、

- マーケットに直結した部門別採算制度の確立

採算がなくなったら、その組織は消滅する。そのため、人事異動は毎月2回ある。 - 経営者意識を持つ人材の育成

- 全員参加経営の実現

にある。

部門別採算制度として使用する指標は付加価値である。

収入-支出=付加価値

付加価値/時間=時間当たりの付加価値

後者の時間当たりの付加価値を基準として採算を見ている。

アメーバ経営を機能させるためには、3つの要諦がある。

- 組織 これを出来るだけ小さくし、常に見直す。

- アメーバ間の値決め 時間当たり付加価値を同じレベルにする値決めとする。

- バックボーンとなる経営哲学 個と全体のバランスを可能とするもの。

リーダーには倫理観が必要となり、これが他では真似し難い点となっている。

個々のアメーバとしては、売上最大、経費最小とするようにベクトルが働くので、日々採算表を作って努力することになる。事業部長が作る理想と現実にはギャップがあるので、このギャップを埋めるために日々努力している。

採算分析は毎年2回、すべての傘下企業をチェックしているが、特に小規模の会社を注視している。世の中が変化する時には、小規模な会社の決算から出やすいため。

小集団による経営改善の提案運動をKK活動と称し、全員参加を目的に実施している。2011年度は2,337件の発表があり、金、銀、銅賞の表彰を行った。

生産技術部門は組織横断的な役割を果たしてきた。具体的には、下記の通り。

- 労働生産性の飛躍的向上

- 独自技術開発による差別化

生産設備の内製化

独自プロセスによる付加価値追求

キラー技術による脅威への対応

生産技術を向上させ、現場が進化・成長し続ける体制として、3ヶ年のローリングプランを作成し、毎年見直している。研究開発テーマとしては、部門の独自テーマとしてプロセス開発および設備開発を推進し、同時に事業本部からの委託テーマも実施している。中国での生産設備は、最新鋭の自動化設備を投入し、人件費の高騰を予想した手を打って来た。量産化技術開発の為に、共通スペースを利用(有料で)して開発している。

実際に開発した事例として、プロセス開発、独自のレオロジー制御技術開発、IE分析による量産ライン検討、最適レイアウトと人員配置のラインシミレーション技術開発の説明があったが、詳細は省略する。

講演終了後、講演に対する質疑応答の時間を持った。要旨のみ以下に纏めた。

- アメーバ経営で個々の事業部が最適化する仕組みは良く理解出来たが、会社全体としての最適化と個々の最適化は、技術ではどのようにバランスさせているのか?

→会社全体を見ての提案は、研究から出てくるので、それを生産技術が一緒に実施する。実例としては、インクジェット、リチウム電池などがある。 - アメーバ間の値決めはどのようにやっているか?

→売値から逆算して決めている。アメーバには、条件を満たせば、製品で括るもの、技術で括るものがあり、様々な形がある。アメーバ内の仕事がなくなれば、人を出すこともあるし、事業部の外に出て仕事を取ってくることもある。 - 最先端の研究はどうしているか?

long-termの要素技術を研究しているグループが大坂にあり、そこで実施している。 - 研究開発の評価法は?

→独自の評価指標で行っている。利益貢献金額/使用費用がその一つだが、現時点では1.5位なので、もっと向上させたい。 - 開発事例として示した人員配置ラインシミレーションの技術はどこで開発したのか?

→ソフトは購入した。IEが現場に入って詳細データを取り、インプットしている。

- ファインセラミック館

通信情報、環境保全、生活文化など主要事業分野毎に、京セラの主要技術と製品変遷が網羅されている。特に創業以来の製品変遷は興味深い。

2階には稲盛コレクションがあり、特に京セラの基本方針が自筆で記された昭和42年1月15日の資料に注目した。その資料には、「仕事の結果=意志x能力x考え方」と書かれた1行があり、考え方を重視した京セラ経営の起源が理解出来た。 - 機構部品事業部工場

この工場では、エンジニアリングセラミックを使用し、大型の機構部品を製造している。セラミックとしては、アルミナ、ジルコニア、SiC、AlN、コージェライト等を使用し、使用温度が低く、応力の低い用途には、主にアルミナを、使用温度が高く、応力も高い用途にはSi3N4を用いている。

機構の製造では、原料→成型→切削→焼成→研削の工程があり、原料が酸化物の場合にはガス炉を、窒化物の場合には真空炉を使用している。ここで製造している製品は、半導体製造装置部品、液晶製造装置部品、三次元測定用角軸部品、高温集塵用ガスフィルター、釣具(ガイド)などがあるが、電子部品のようなファインセラミックよりももっと大型の部品である。

- ラバープレス工程 原料セラミック粉とバインダーをラバー型に入れて水中に沈め、プレスする。最低1トン/㎠必要。

- 切削工程 プレスしたブロックからスライスして切り出す。約20%の収縮を見込んで切る。

- 焼成工程 サヤに積んでガス炉で焼成する。1500℃で2週間。

- 研削工程

ロータリーグラインダー ダイアモンド刃を使用

平面研削盤 厚みあるものの側面を研削

大型研削盤 3×2メートルの平面を研削 ダイアモンド刃 - 出来上がり加工品陳列 ガスフィルター、庖丁、各種機械部品、釣具(ガイド)等。

今回の訪問で、京セラは創業後にアメーバ経営の長所を活かしながら、同時にその欠点も認識していたことが伺えた。個々の事業部の最適化と、全社としての最適化をバランスさせることはどこの企業でも腐心することであり、アメーバ経営を創業以来の経営形態として来た京セラでは、かなり初期に補完の必要性を強く感じたのではないかと推測される。そしてその対策を取ったことで、今日の様なグローバル経営まで成長させることが可能となったことが納得出来た。

また、このような独特の企業文化をグローバル化の中で展開してきたことは、其の中に世界で通用する思想を含んでいたことが大きな要因であったと思われる。その要因の一つは、リストラが当たり前の国際競争の中においても、創業時に策定した会社の目的が、「従業員の物心両面の幸福を追求すること」および「人類社会の進歩・発展に貢献すること」であり、基本となる経営哲学が、「人間として何が正しいか」を判断基準として維持した高い倫理性にあると判断される。

(文責 相馬和彦)

先進技術で未来を切り拓く技術者集団を目指す/國本工業(株)

- 2012-03-09 (金)

- 異業種・独自企業研究会

《と き》2012年1月23日

《訪問先 》國本工業(株)浜北工場(静岡県・浜松市)

《講 師 》代表取締役社長 國本幸孝氏

《コーディネーター》テクノ・ビジョン代表、元帝人(株)取締役 研究部門長 相馬和彦氏

平成24年1月23日に、國本工業の本社工場を浜松に訪問した。國本工業は自社開発した絞り・拡張金型技術により、それまで困難と考えられていたステンレスパイプの肉厚、径、形を自在に変えられる加工技術開発に成功し、業界に革命をもたらしたことで知られている。この技術は、平成21年度の第3回「ものづくり日本大賞」を始め、数々の受賞や表彰を受けている。

平成24年1月23日に、國本工業の本社工場を浜松に訪問した。國本工業は自社開発した絞り・拡張金型技術により、それまで困難と考えられていたステンレスパイプの肉厚、径、形を自在に変えられる加工技術開発に成功し、業界に革命をもたらしたことで知られている。この技術は、平成21年度の第3回「ものづくり日本大賞」を始め、数々の受賞や表彰を受けている。

今回は、この自社技術の詳細と、このような最先端技術が國本工業で開発出来た背景を、現場の見学および國本社長ご本人の講演から知ることを目的に、期待を持って訪問した。

最初に代表取締役社長の國本幸孝氏よりご挨拶があった。会社の目標は、顧客の要望に如何に応えるかにあると思っている。國本工業では、①如何に安く出来るか、②環境に良いか、の2点を重視している。後者では、自社加工時の排出を低く抑えると共に、軽量化により顧客サイドでも環境に寄与出来ることを目指している。

最初にグループに分かれ、工場見学を行った。見学途中で、國本社長より貴重なコメントがいくつかあり、現場を技術的および経営的視点から見学することが出来た。

①出荷工程 現在は500万個/年であるが、将来1,500万個/年に増産する。

②精密測定室 ラインでは見られない項目を測定している。

③outパイプライン 後でインナーパイプに熔接する。

④innパイプライン ③に熔接する。これがあって自動化が可能となった。

⑤フロントパイプとインナーパイプ自動工程

SUS430の曲げ/両端成型/カット/穴空け/洗浄までを自動生産している。絞り・拡張の金型は自社開発した。月産はそれぞれ90,000個。この製造ラインは、第3回「ものづくり日本大賞」受賞の対象となった。

⑥アクア用アウトレットパイプ(トヨタ向け)

⑦バッチ加工工程

まだ一部にバッチ式の加工工程が残っているが、今後自動化する予定。

⑧シェービングマシーン 来週には自動化予定。

⑨曲げ加工工程

⑩プレス機

⑪金型修正・修理工程 ここで修理出来ない金型は、本社工場へ送る。

⑫レクサス用チューブスパークプラグ製造工程

全自動工程で、プレスメカバルジ加工、ハイドロフォーミング加工に対比し、この工程は格段に優位にある。

⑬ハウジング オイルフィラーキャップ用

工場見学の中で、國本社長よりコスト競争に関する重要なコメントがあった。國本工業で作る加工品は、中国やタイなどとの価格競争で負けておらず、価格は安く、品質は高く、しかも納期を守ることで競合に勝っている。コストで安く出来ている理由は3つあるとのこと。第一は、材料となる国産SUSの品質が優れており、海外品を輸入すると2割高となること、第二は、歩留まりが高いこと、第三には、自動化を徹底していることである。人件費、電気代、物流費、税金など様々な制約により、日本のものづくりは、品質や納期はさておき、韓国、台湾、中国などとのコスト競争で不利だと思い込んでいたが、今回の訪問でそうではない例があることを知り、目から鱗が落ちる思いであった。

工場見学終了後、國本社長の説明をお聴きしながら、部屋の脇に特別に展示していただいた商品群を見学した。熔接なしのプレス加工だけで、よくぞ作ったと感心する複雑な形の商品が並ぶなかで、圧巻は潰し成型によるロシヤ仕様車用の排気パイプであった。まさに究極の変形品とも言えるもので、このような商品を製造出来るのは、他にはいないと思わせるに十分であった。

ここで國本社長より、「先端技術で未来を切り開く技術集団を目指す」と題したご講演をいただいた。國本工業の生まれは、昭和18年に父親が個人創業した紡績業に遡る。繊維産業の衰退により、昭和35年にプレス加工業に転換した。昭和45年には現在地に移転し、株式会社を設立した。昭和54年には、生産量の把握と事故対策のため、コンピューターによる生産管理システムを完成させている。現在は本社に21名、浜北工場(平成23年竣工)に54名(内正社員は38名)の従業員が居る。

ここで國本社長より、「先端技術で未来を切り開く技術集団を目指す」と題したご講演をいただいた。國本工業の生まれは、昭和18年に父親が個人創業した紡績業に遡る。繊維産業の衰退により、昭和35年にプレス加工業に転換した。昭和45年には現在地に移転し、株式会社を設立した。昭和54年には、生産量の把握と事故対策のため、コンピューターによる生産管理システムを完成させている。現在は本社に21名、浜北工場(平成23年竣工)に54名(内正社員は38名)の従業員が居る。

昭和50年代になると、HY戦争と称せられるオートバイのホンダとヤマハの価格競争に巻き込まれ、売上が15億円から3億円に激減した。それからは歯を食いしばって生き残りを計ってきたのが本音である。そのため、「努力、進歩、挑戦」をモットーとしたが、その時の経験は今でも生きている。現在は、「未来への勝ち残り」を合い言葉として、「規模ではなく強さ」を、「量ではなく質」を求める経営を実行している。

従来は、両端の切削部品とパイプとを2ヶ所でロウ付けして作られていた部品を、極小曲げ技術と拡管/縮管技術によって、パイプ材からの一体加工で製造する技術を実現した。この部品を2006年にトヨタ自動車に納入出来たことが、次の飛躍に結びついた。この技術が、次々に新しい製品を生み出す原動力になったことで、この部品を社宝としている。

また、アルミ鋳造のパイプ加工部品を置き換えたことも、新しい市場進出を可能とした。従来、干渉物を避けるため、複数個所に干渉防止用の凹ましが必要なパイプ部品は、その複雑な形状から、ステンレスのパイプ加工では不可能とされていたため、アルミ鋳造にて製造されていた。これを國本工業の高度パイプ成形加工により、ステンレスパイプで干渉物回避を実現した。実現のために活用したのは、①300%の拡管、②30%の縮管、③極小R成型、④狭部極小R成型、⑤干渉防止成型、⑥増肉加工、などの要素技術の組み合わせによるコア技術であった。この技術による製造エネルギー減少効果が顕著であるとして、2011年“超”モノづくり部品大賞の「環境関連部品賞」を受賞した。現行品のアルミ鋳造品に対比した消費電力では、使用設備当たり13.6分の1、1個当たり64分の1に激減が可能となった。

この技術は、複雑な曲げや極小曲げでも実力を発揮し、ベンダー曲げ対比で、①チャックしろはほとんど不要なため、材料長が短縮可能、②連続曲げが可能で、管の占めるスペースが減少、③複数曲げで、個々の曲げRを自由に設定可能、など対応幅が広い。

究極のパイプ加工と言われた燃焼式ヒーター排気パイプでは、パイプの中に詰め物をせずにパイプの潰し成型を実現したため、国立科学博物館での展示製品となった。

加工精度上、ハイドロフォーミング加工以外では困難と考えられて来た形状のパイプについても、メカバルジ加工(塑性加工)によって、輪郭などの厳しい精度を実現した。これによって、加工コストは約半分に削減出来た。このように開発してきたコア技術によって、様々な形状のパイプ加工製品が量産されている。

ギア部の特殊歯形状のため、量産加工が困難であった部品を、プレスでの量産化に成功した。また、プレスによって、フランジ、冷鍛加工品、板材加工品を製造している。

ここまで製品群が拡大したのは、工場見学の際に國本社長が仰っていたように、コア技術を、絞り→拡張→平板と順次発展拡大させてきた結果が反映されている。

会社を更に発展させるために、國本社長が今後やろうとしていることを列挙すると、

①固有技術の更なる研鑽

②客先との更なる連携強化

③社員のモーチベーション向上 常に前向きな姿勢をトップが示す。

④人材育成 基本は人、人を信じて仕事を任せる。

⑤製造エネルギー(温室効果ガス)削減 環境への配慮

⑥海外戦略 時流に乗った経営戦略の展開

の6項目に要約される。

講演終了後、質疑応答の時間を持った。講演内容がすべて現実に社長自らが実施してきた内容であり、しかも強固な芯が通っていたため、参加者からの多くの質問が出されたが、要旨のみを下記に纏めた。

①顧客から現在出ている要望と、将来予測される要望に対する技術開発と社内体制はどのようにしているか?

→ 厳密には分けていない。こうやったらどうかをいうことはいつも考えている(特にコストダウン、加工手間の削減など)。

②社員に目標を達成させる方法、コツなどはあるか?

→ 社員を怒らないで、楽しむことを考える。まず機械を作る(シェービング、オイルシャワーのプレス穴空けなど)。すると思わぬ技術が出てくる。今までにない技術を作りたいと思わせる。ただ、財務システムはしっかりしたものを持っており、経済性の評価は行うようにしている。

③技術者の育成方法は?

→ 価格や顧客の求めが何かについては、社長自身が関与する。

④特許出願とブラックボックス化とはどう分けているか?

→ 顧客に迷惑が掛かりそうだと予想される技術については、それを避けるために出願することにしている。

⑤金型設計はどうしているか?

→ 設計のための人材は、自社に20名居る。全員で発案する。機械も自社で設計する。外注していたのでは、コストで他社と差が出ない。

⑥製品寿命の判定はどうやっているか?

→ 薄肉化がないことや残留応力などで評価している。メーカー基準を守っている。

⑦海外での特許には留意が必要では?

→ KHは金型に入れるようにしているので、見せても大丈夫。

⑧試行錯誤があると思うが、そのプロセスは?

→ 原価管理はしっかりし過ぎている位で、そこから見積もりシステムを構築した。また技術分析で、要素技術とその具体的範囲、およびその拡張を検討し、自社の実力も認識するようにしている。

今回の訪問で印象深かったことは、第一に、國本工業がメーカーとして勝ち残るために必須の強いコア技術を有し、それをより強い技術へと絶えず進化・拡張させていることである。ものづくりの基本にしっかりと立っていることが分かる。第二に、ある時期企業が存亡の危機に瀕し、その危機感の中で生き残ってきた経験が経営陣の骨身に染み込んでいることである。これがあるため、企業が発展しても現実に安住することなく、常に次のことを考え、手を抜かない経営に結びついていることである。一度経営危機に直面した企業が、反ってその後発展した事例は多いが、國本工業もその危機感をしっかりと共有していることが伺えた。

最後に、日本のものづくりがコスト的に不利であるため、品質や納期などコスト以外で勝負しようというのが常識化しているのに対し、コストでも中国やタイに十分勝ち、更に品質は納期でも優位だという國本工業のものづくりは、まさに目から鱗が落ちる事実であった。国産材料に競争力があることが一因ではあるが、これはものづくりに携わる技術者・経営者が再度見直すべき視点ではないだろうか。そのような貴重な教訓を得た訪問となった。(文責 相馬和彦)

日本ゼオンが挑んだ高機能光学フィルム ゼオノアの開発/日本ゼオン 高岡工場

- 2012-02-15 (水)

- 異業種・独自企業研究会

《と き》2011年12月9日

《訪問先 》日本ゼオン(株) 高岡工場(富山県・高岡市)

《講 師 》取締役常務執行役員 荒川公平氏

《コーディネーター》テクノ・ビジョン代表、元帝人(株)取締役 研究部門長 相馬和彦氏

平成23年12月9日に、日本ゼオン(株)高岡工場を訪問した。高岡工場は、元々は塩ビの生産工場であったが、石油化学製品のグローバルな市場変化とコスト競争によって生産中止となり、高機能なゼオノア製フィルム工場に転換された。ナフサの熱分解で副成するシクロペンタジエンを原料とした樹脂およびフィルムは、ポリマー固有の優れた光学特性および低吸湿性により、光学レンズ・プリズム、LCD導光板、光学フィルムなど高機能材料として普及している。C5留分の有効利用から始まったプロジェクトが、新しい材料として市場に受け入れられるまでには、大変な努力とご苦労があったことは、素材開発に携わった技術者には容易に想像出来る。多くの障害を乗り越えるためには、何よりも強いリーダーシップが不可欠だったであろう。今回は、ゼオネックスフィルムの開発から事業化まで、実際にプロジェクトリーダーとして牽引された取締役常務執行役員の荒川公平氏から、事業化までの経緯と開発思想をお聞きすると共に、ゼオネックスフィルムの成膜工場の見学を含めた訪問となった。

最初に取締役常務執行役員 研究・知財担当の荒川公平氏による「日本ゼオンが挑んだ高機能ゼオノア製光学フィルムの開発」と題した講演を伺った。冒頭に触れたご自分の経歴では、日本ゼオンが3社目で、その前に日機装、富士フィルムに勤務していたことが紹介された。驚くことは、荒川氏がそれぞれの企業で新技術・新商品の開発に成功したばかりでなく、企業毎の代表的な技術・製品に成長させたことである。企業文化が異なる3企業のすべてにおいてこれだけの実績を上げることは、国内では希有の例であろう。また、リーダーシップと組織活性化への手腕が並大抵のレベルではないことも示している。事実、日本ゼオンにスカウトされた際には、これだけの人材の移籍実現にはかなりの波紋があったことが伺えた。

具体的な実績として、日機装(1978-1988)では気相法カーボンナノチューブ、富士フィルム(1988-2001)ではwide-viewフィルム、日本ゼオン(2001-現在)では、2002年に溶融押し出し延伸光学フィルム、2003年に視野角拡大フィルムの事業化に成功している。いずれの商品も、現在では各社の主力技術・商品となっている。このような高度な実績を実現するためには、その背後に独創的な開発思想と開発手法があるのは容易に想像され、それらに触れることが出来ると冒頭から大きな期待を抱いた。

日本ゼオンは1950年4月12日に設立され、2011年3月末時点の資本金242億円、連結売上2,704億円、連結営業利益353億円である。従業員は連結で2,836人。基盤事業であるエラストマー素材事業で、合成ゴム、合成ラテックス、化成品(石油樹脂、熱可塑性ゴム)を有し、新規展開を目指している高機能材料事業で、化学品(合成香料)、情報材料(電子材料、重合法トナー)、高機能樹脂(シクロオレフィンポリマー)、高機能部材(光学フィルム)、エネルギー関連材料(リチウム電池バインダー)、医療器材を展開している。その他には、RIM事業や一般用加工事業などがある。

事業所としては、国内に5工場(高岡、水島、徳山、米沢、川崎)、2事務所(大坂、名古屋)、総合開発センター(川崎)を有し、海外には欧州、北米、アジアなど世界16ヶ国に展開中である。

ナフサ熱分解で生成するC4留分およびC5留分の精度高い分離技術を開発し、分離したC5留分の有効利用から新規事業を展開した。C4留分の分離プロセスであるGPB法は、世界19ヶ国、49プラント向けに輸出され、世界のブタジエンの約50%はこの方法で分離されている。またC5留分の分離法であるGPI法は、世界シェア-がNo.1である。

ゼオン製品には、世界シェア-の高いものが多く、例を挙げると、自動車のエンジン周りに使用される耐油性特殊ゴム(ゼットポール)では、世界シェア-が約70%、合成香料としての青葉アルコールでは世界シェア-が70~80%である。エンジンルームに使用されるゴムでは、約40%がゼオン製である。

COP(cyclic olefin polymer)のゼオネックス、ゼオノアは光学特性、耐熱性、低吸湿性(吸湿性0.01%)を兼ね備えていて、他の樹脂にはない特徴が認められ、レンズなど光学用途に利用されている。この特性を活かせば、今後も従来のプラスチックにはない新領域が開拓出来るのではないかと期待している。特に光学フィルムは、携帯機器から大型液晶TV、更には有機ELを含む幅広いディスプレー用途への貢献が可能と考えている。

以上述べて来たように、日本ゼオンの特徴的な製品群を開発してきた背景には、それを支える基本理念があった。それは、「ニッチでも、日本ゼオンらしい得意分野で、人の真似をしない、人が真似の出来ない、地球に優しい独創的技術にもとづく世界一製品・事業を継続的に創出し、社会に貢献する」というものである。強調されているキーワードに下線を引いたが、一言で言うと「コア技術を活かした独創的製品を継続的に創出する」ことであろう。これは「言うは易く行うは難し」で、実現するための仕組みがカギになる。

この基本理念を具体化するため、以下のような方策を取っている。

- 人の真似をしない。→ 真似をすると儲からなく、結局失敗することになる。トップユーザーとロードマップを共有しながら、提案型を実施している。

- 人が真似を出来ない独創的技術に基づく事業。→ 他社への優位性を有し、他製品へ展開可能な汎用性を有するテクノロジー・プラットフォーム(TP

)を強化する。生産技術はブラック・ボックス化し、プラントメーカーに作らせる設備は、他社に売らない契約を結ぶなどで、他社に真似されない技術とする。 - スピード。→ 開発スピードが重要なので、すべて自分ではやらない。専門性の高い分野は、外から人を連れてくる。しかし、TPには拘る。

- 全員参加。→ PDCAで回し、コンカレント技術会議を持つ。

- 継続的に創出。→ 適材適所を行いつつ、パラダイムシフターを発掘する。

経営戦略と研究開発戦略の一体化を図るため、社長が毎月研究開発会議に出席し、朝から晩まで丸一日若い研究者の話を聞いている。力を入れるテーマは、即断・即決するので、若い研究者のモチベーションも強化されている。

このようなやり方は昔からあったのではなく、歴史的には技術者が信用されない風土があった。1993年に当時の中野社長が新事業の開発を重視し、社長ヒアリングを始めた。そこから出たCOPが事業的に成功し、技術者の信頼が向上した。

COPは1991年に上市されたが、樹脂売りで10年間は赤字事業であった。その中で、2001年4月に当時の山崎専務の決断で、加工事業への進出のため、フィルム工場の投資が決定した。当時は、光学用の厚みムラ精度を実現するためには、溶液キャスト法でないと無理だというのが常識であったが、コストおよび環境面から判断し、敢えて熔融押し出しによる光学フィルム製造に挑戦した。

2001年9月に山崎氏は荒川氏をリクルートし、荒川氏のリーダーシップの下で技術開発が開始された。高岡工場は2001年12月に完成したが、フィルムの技術開発は継続され、漸く2002年10月1日に上市に成功した。熔融押し出し法によるゼオノアフィルムが上市された結果、市場価格は従来の溶液キャストフィルムに対比して1/2以下に急落し、コスト面での有利性が証明出来た。

荒川氏が参加してから、上市までのほぼ一年間の経緯を要約すると以下のようになる。

2002年1月 光学製品研究所を設立。 部下20名。

2002年2月 東北大学大見教授に紹介される。

次世代ディスプレー用部材のコストを1/10にする目標。

2002年3月 国家予算153億円決定。 大見プロジェクト発足。

2002年4月 輝度向上フィルムが採用される。

VA用位相差フィルムは不採用。2003年9月に別途スタートとなる。

2002年7月 厚さムラ±2%を達成し、ユーザー評価を開始する。

達成のためには、3つのノウハウが必要であった。

9月に厚さムラは±1%に達し、現在では±0.5%を達成している。

2002年10月 1ロールが購入される。

2002年11月 他社製品にクレームが出て、突然10万㎡の注文が入り、損益分岐点を超えた。

2003年9月、部材に関する5者会議でVA用位相差フィルムを提案した時の内容は、①ディスプレー縁部分の光洩れ低減、②部材削減(6枚→4枚へ)、③ロールツーロールによるプロセス簡略化であり、これが認められた。成膜技術としては、如何にして縦横に均一な物性を有するフィルムを作るかがカギとなった。特に横延伸時のボーイングによるムラ低減に苦労した。技術の課題を解決する際には、モノマーからフィルムまで全行程を自社で実施していたことが大きな強みとなった。その結果、2001年から2006年まで、ほぼ毎年設備投資が続くことになった。ただ、2007年10月に完成した氷見市のフィルム第二工場では、その月のサブプライム問題のため、竣工したものの稼働ゼロとなってしまったこともあった。

以上ゼオノアフィルムの特性を活かした二つの国家プロジェクトを述べたが、国家プロジェクトへはもう一つの提案がある。それは、液晶ディスプレーの表示性能を改善するために、液晶パネルへの入射光を増加させることである。具体的には、輝度向上フィルムを使用することにより、拡散板から液晶への入射光を4%から6%に向上出来る。そのためには、複数の要素技術開発が必要となる。現在市販品のない高△n液晶の開発技術や、広帯域化技術、多層押し出し技術、斜め延伸技術などの業界初の技術開発も必要となる。斜め延伸による位相差フィルムの開発では、技術的な目処が付きつつある。

以上ゼオノアフィルムの特性を活かした二つの国家プロジェクトを述べたが、国家プロジェクトへはもう一つの提案がある。それは、液晶ディスプレーの表示性能を改善するために、液晶パネルへの入射光を増加させることである。具体的には、輝度向上フィルムを使用することにより、拡散板から液晶への入射光を4%から6%に向上出来る。そのためには、複数の要素技術開発が必要となる。現在市販品のない高△n液晶の開発技術や、広帯域化技術、多層押し出し技術、斜め延伸技術などの業界初の技術開発も必要となる。斜め延伸による位相差フィルムの開発では、技術的な目処が付きつつある。

光学フィルム分野で様々なプロセスイノベーションを達成して来たが、今後はそれらを

強化・発展させ、更なる展開を図って行く。斜め延伸位相差フィルムの応用としては、モバイル用の円偏光VAモード、3Dテレビ用の1/4波長板(反射防止)、電子看板、有機ELディスプレー用途などを考えている。

荒川氏がイノベーションを継続的に達成して来た中で、新しい発想を妨げる最大の障害は「思い込み」であり、これを排除することが最も効果ありと感じている。歴史的にも、そんなことは出来ないと学者や知識人が断言したことの多くが実現しているのは良い例だ。

思い込みを排除するに最も有効なのは、デカルトが言っているように「疑う」ことである。上司が言ったから、ノーベル賞学者が言ったから信じるのではなく、常識を疑うことで新しい発想や発明が生まれてくる。

また、新規事業開発を成功させるために、必須の人として、3つの異なるレベルのリーダーが必要だと思っている。一人は、信念と情熱で創出する研究開発イノベーター、二人目は、人生を賭けて推進する革新的事業部長、三人目は身を賭して守る革新的経営幹部である。

荒川氏の講演は、ご自身が身を賭して実現してきた具体的な内容が詳細に述べられ、リーダーとしての理念が明確で、かつ情熱溢れるものであった。過去に勤務した2社を含め、3社のいずれでも新製品の開発・事業化に成功された理由が納得出来た。講演の最後で述べられた新規事業開発に必須の3人が揃っていることは、残念ながら組織内では中々望めないことである。そのような環境下では、誰かが他の二人の役割を引き受けたり、強く引っ張ったりしなければならないのが現実であろう。荒川氏は多分そのような役割も兼ねたのではないかと想像出来た。また、イノベーションの原動力となるそれまでの常識を「疑う」ことは、筆者も現在まで方針としてきたことでもあり、全面的に賛同出来る考え方である。

講演が詳細かつ多岐に渡り、後の工場見学が控えていたため、残念ながら質疑応答の時間が割けなかった。参加者には、ライトパーティーで個別に質問するようにお願いし、残念ながら講演はここで終了とした。ライトパーティーでは、期待通り多くの参加者が荒川氏を囲み、活発な意見交換がなされた。

工場見学に移る前、執行役員 高岡工場 藤澤浩工場長による説明があった。

- 高岡工場では塩ビを製造していたが、現在は廃業して工場跡を整地し、新事業用地と位置づけている。

- 敷地面積は17万㎡あり、氷見工場と合わせて2011年4月時点で822名が在籍。光学材料、高機能材料、メディカル、プラント、研究などの活動を行っている。

- 子会社の(株)オプティスが光学フィルムを富山工場(高岡工場の隣)と氷見工場で製造し、佐野工場で医療用などを製造している。会社設立は1990年4月、従業員は405名。

- 生産能力は、富山工場が無配向から延伸まで含めたフィルムとして、3,000万㎡/年、氷見工場は二軸延伸が6、000万㎡/年、斜め延伸が1、000万㎡/年ある。富山工場は3段延伸だが、氷見工場は原反→縦延伸→横延伸の連続延伸に改良した。

次いでバスに乗り、高岡工場内を通過してから氷見工場へ向かった。高岡工場では、特殊ゴム(Zポール)プラント、COP樹脂のパイロットプラント、塩ビ工場跡地、電子材料用ガスプラント、研究施設の脇を通過した。氷見工場ではグループに分かれて工場見学を実施した。

工場見学は2階の窓から下のプラントを見下ろす位置で、延伸工程を見ることが出来た。窓があまり大きくないこと、2階からで詳細が良く見えないことがあり、視野は限定された。延伸工程の能力は、1ライン1、000万㎡/年、クリーン度は1、000、検査はin-lineで膜厚、異物、光学特性などをモニターしている。

今回の訪問で最も印象的であったのは、常識では不可能と考えられた技術目標に向かい、全員参加で障害を克服して行った過程で示された研究開発および経営におけるリーダーシップ発揮とリスク許容である。熔融押し出しによる成膜法が未だ確立していない段階にも拘わらず、プラントへの投資を決断し、技術開発を研究開発リーダーにまかせる度量は、現代の企業では滅多に見られるものではない。また、研究開発リーダーの指揮下、技術者全員で力を合わせ、それに応えたのも見事と言うしかない。

しかし、日本ゼオンのこのような企業文化は、実は昔からあったわけではなく、近年になって特定の経営トップが意識して築き上げ、それから企業文化として伝承されたという説明は、重要な示唆を与えている。1800年代から今日まで、200年に渡って永続的発展を遂げた世界的企業の分析から、永続的発展を可能にする企業文化は、必ずしも創立時からあったものではなく、ある時代の経営者が意志を持って築いた文化が今日まで継承されてきたことが指摘されている(J.C.コリンズ、J.I.ポラス著「ビジョナリーカンパニー」)。別の視点から見れば、永続的発展を実現してきた企業が、特定の経営者によってものづくりの企業文化を失い、低迷状態に転落することも容易に起こりうることを意味している。日本ゼオンのように、世界一の製品や事業を生み出すための企業文化を築こうという強い意志を持ち、それを具体化しようとする経営者がどれだけ出現するかが、低迷する日本企業の再生のカギを握っていることを改めて強く認識した。(文責 相馬和彦)

大転換期の今後の日本の“ものづくり”経営を考える/シャープ堺工場訪問

- 2011-12-25 (日)

- イノベーションフォーラム21 | 異業種・独自企業研究会

と き:2011年12月2日

訪問先 :シャープ(株) (石川県・輪島市)

講 師 :代表取締役 副社長執行役員 太田賢司氏

コーディネーター:テクノ・ビジョン代表、元帝人(株)取締役 研究部門長 相馬和彦氏

2011年12月2日に、シャープ(株)堺工場を訪問した。堺工場は、異業種・独自企業研究会の2010年度後期最終回として、本年3月16日に訪問する予定となっていたが、直前の3月11日に起こった東日本大震災により、延期を余儀なくされていた。関係者のご努力により、9ヶ月後に訪問することが出来た。シャープ堺工場は、世界最先端の第10世代液晶マザーパネル工場として建設されたものであり、かつ環境・省エネに配慮した21世紀型コンビナートと位置づけられており、今回はパネル製造工程も見学予定に組み込まれているため、多大の期待を持って訪問した。

最初に代表取締役 副社長執行役員 技術担当兼東京支社長の太田賢司氏による「大転換期の今後の日本のものづくり経営を考える」と題した講演を伺った。講演会場の正面には、シャープの液晶最先端技術を具現化した60インチパネルを20枚組み合わせた大型スクリーンが壁一面に設置されており、明るくかつ鮮明な画像が映し出され、講演内容が分かり易いだけでなく、視覚的にも説得力の強い技術であることを参加者に印象付けた。

最初に代表取締役 副社長執行役員 技術担当兼東京支社長の太田賢司氏による「大転換期の今後の日本のものづくり経営を考える」と題した講演を伺った。講演会場の正面には、シャープの液晶最先端技術を具現化した60インチパネルを20枚組み合わせた大型スクリーンが壁一面に設置されており、明るくかつ鮮明な画像が映し出され、講演内容が分かり易いだけでなく、視覚的にも説得力の強い技術であることを参加者に印象付けた。

シャープは創業99年になる。最初は部品メーカーとして出発し、後にアッセンブリーメーカーへと変身したが、99年後の現在は曲がり角に立っている。

99年間で社長は5代目であり、一人平均20年間は在任したので、リーダーシップも発揮出来易かったし、経営トップの考え方も継承され、発展されて来た。初代の創業者早川徳次社長は「人にマネされるモノを作れ」、二代佐伯社長は「新たな需要を創造する」、三代辻社長は「ユーザーの目線にたった商品」、四代町田前社長は「ナンバーワンよりオンリーワン」、片山現社長は「技術に限界なし」と言っている。

2011年度3月期の連結売上は3兆219億円で、AV・通信機器47.2%、液晶20.3%、情報機器9.1%、健康・環境機器8.9%、太陽電池8.8%、その他電子デバイス5.7%の割合となっている。大きく括ると、エレクトロニクス機器が65.2%、電子部品等が34.8%である。単品メーカーからアッセンブリーメーカーへと変ってきたが、これからはソルーション分野へと進んでいきたい。

同期の地域別の売上構成は、国内52.7%、中国17.1%、欧州12.2%、米州10.0%、その他8.0%であるが、米州は↓、中国とその他が↑である。

国内には亀山、堺を代表に拠点を有しているが、国内工場の新設は難しくなった。今後は既存工場の中味をリフレッシュしていきたい。海外では、26ヶ国、60ヶ所に展開中。ただ、今までは南米とアフリカには拠点を有して居なかったため、現在展開を図っている。

液晶パネルとTV組立は従来は別の工場で作られていた。それを一つの工場で一貫生産し、世界の液晶TVを目指したのが、堺工場建設のきっかけだった。当初は8世代パネルでそれを行う予定だったが、リーマン後の市場収縮と8世代パネルでは追随者があったため、堺工場は計画変更し、10世代パネル工場に決めた。同時に災害時の安全性を高め、協力会社と一緒にコンビナート形式を採用した。米国で60インチ、70インチの液晶TVが売れ出し、会社にも元気が出て来た。

性能的には、32インチの例では、2004年度対比2009年度で72%の消費電力減少を実現し、従来の3原色液晶を4原色液晶に改善して黄色味の向上を実現した。

シャープの先進性を示している別の例と言えるのが太陽電池である。2GWの生産計画で、現在一部が稼働している。太陽電池として2010年までに累計4.3GWを生産したが、残念ながらシャープで唯一の赤字事業となっている。LEDにも力を入れており、段々とモノになりつつある。堺工場の照明は全部LEDにした。

堺工場(グリーンフロント 堺)の液晶パネル工場は計画の1/2の広さまで建設したので、未だ敷地には余裕がある。敷地内では、植物工場やソーラーによるエコハウスなど、次の商品をテストしている。

30年先を見据えたシャープの企業戦略は、多様性尊重の時代になることにより、これから新しいシステムやビジネスが誕生するので、それをつかむには今から何を始めるべきかという視点に立っている。そういう時代の変化を考えるには、3つの視点が必要となる。

① 社会インフラの変化。あらゆるものの根幹はエネルギーであるから、エネルギー変換技術の活性化を考える。主たるエネルギー資源は石油、天然ガス、石炭であるが、最も需要の多い石油は、およそ46年程度で枯渇する。その時どのようなエネルギーを用意しておくべきか?

② 社会ニーズの変化。モノの豊富さから、健康・安心・安全の重視へ変わるので、健康・環境保全技術を考える。食料需要の増大と食料安全リスクの高まりにどう対処すべきか?

③ 個人の人生観・価値観の変化。長寿社会を生きるアイデンティティの追求による新たな価値観の創造。

こういうグローバル変化への対応は、どの企業でも考えていることなので、その中でシャープが勝ち残るための戦略が必要となる。そのためには、

① 成長分野への展開。エネルギー分野、健康分野、環境分野の3分野を成長分野とし、そこでの展開を行う。エレクトロニクスと成長分野の融合を目指す。

② 地産地消の強化。成長地域での開発、生産、販売の実施。これには、国内空洞化リスクとのバランスを考えながら行う。

③ バリューチェーンの拡大と連携。川上から川下までバリューチェーンを拡大し、強くても儲からない収益モデルから脱却する。また、この縦の拡大と同時に、異分野・異業種や大学・研究機関との連携を行い、横の拡大も行う。従来のように、社内の技術開発だけではなく、縦・横への連携を強化するのが「和の力」となる。

④ オンリーワンとオープンイノベーションの両立。オンリーワン技術を武器として、異分野・異業種の強者と組むことにより、事業化スピードを加速し、更に強いコア技術で新規事業分野を切り拓く。

以上の戦略を具体的に検討している例として、①では、エコハウスやエコタウンの概念に基づいた堺実証ハウス、②ではマザー工場で培った技術でのイタリアのソーラー展開、③では太陽電池から、ソフト、発電までバリューチェーンを取り込んだ例、④ではソーラー事例と東京大学とのコラボ例が示された。

これからの事業展開では、21世紀の「自然に帰る」という価値観の変化に対応し、より自然な画像を見るための「次世代TV」,太陽光エネルギーを利用した「太陽光発電」、より自然な光の中で暮せる「LED照明」、より自然な雰囲気で暮らせる「プラズマクラスターイオン」を普及させたい。

2012年は創業100周年を迎えるので、それに向けたビジョンとしては、

① 省エネ・創エネ機器を核とした環境・健康事業で世界に貢献する。

② オンリーワン液晶ディスプレイでユビキタス社会に貢献する。

ことにより、「エコ・ポジティブカンパニーの実現」を目指したい。

①シャープは、過去自社技術を武器に事業を創出してきた。技術だけで新事業は出来ないが、マーケット調査をしても新しい商品は見つからない。三代辻社長は、「ニーズは作るモノである」と言っていた。花王の常磐社長、アップルのスティーブ・ジョッブスも同じことを言っている。現在のシャープでは、この点はどのように行われているか?

→ 辻社長の言葉として、「ユーザーの目線にたった商品を作れ」を引用したが、実はその後に「需要を創造するモノを作れ」が付いている。マーケットで調べたのでは、遅すぎる。新しい商品や技術は下から出させ、方針は上から出している。方針は概念だけで具体的な内容は言わないので、下からの提案が重要である。

②(この点をパーティーの席で、太田副社長に確認した。)新しいテーマをどうやって産み出させるのか? 研究者のやる気を引き出すにはどうしているか?

→ 市場規模など経済性が不明で、全社で検討すればボツにされるようなプロジェクトに金と人を許容する仕組みを有している。研究者が提案し、研究所レベルで可否が判断される。太田副社長は判断には参加せず、報告を受けるだけ。そのため、研究者がやりたいというテーマが沢山提案されてくる。

③液晶TVの価格が急激に下がったのは何故か?

→ 想定内と想定外の要因がある。追随者が出てくることは想定内。想定外は、価格低下のスピードが予想以上に速かったこと。半導体の価格低下は技術流出のためなので、この二の舞を避けるため、技術のブラックボックス化を行った。それでも、予想よりは早く流れてしまった。また、税金、物流、エネルギーなどのインフラが過大で、コスト分析すれば、地産地消は避けられない。企業レベルではどうにもならなり状態になってしまったのも、想定外だった。

④政府補助がなければ、太陽発電のコストが合うためには、発電効率は何パーセントまで向上する必要があるか?

今の効率では回収に15年必要。補助の7万円を含めても、回収に10年掛かる。発電効率自体はベストで約40%あるが、高価であり、普及のためには建設費、維持費を含めたトータルコストの低下が必要である。

工場見学に移る前、DVD、次いでグリーンフロント堺企画推進センター 森拓生所長による説明があった。

工場見学に移る前、DVD、次いでグリーンフロント堺企画推進センター 森拓生所長による説明があった。

・ 堺工場はバーチャル・ワン・カンパニーとして設計されており、エコと見える化を徹底し、高効率なクリーン工場となった。

・ 敷地面積は127万㎡(38.5万坪)あり、天安門広場とほぼ同じ。

・ 材料、インフラ、物流に関係する19社が協力している。エネルギーは1ヶ所で発電・加熱し、それを全工場へ搬送している。工場棟間にはインフラとしての搬送システムが作られており、物流コストはゼロである。

・ 環境対策としては、a)すべての照明はLED、b)廃熱は純粋の製造に活用、c)下水は高度処理して工業用水に再利用、d)廃ガラスは透水性歩行用ブロックへ再生、e)ソーラー発電などを実施しており、グリーン社会の創造を目指している。

・ 第10世代は液晶パネルのサイズが2,880mm x 3,130mmあり、2009年10月に生産を開始した。月産72,000枚。70インチTV、大型壁面ディスプレイ、電子黒板などに使用される。

・ 薄膜太陽電池は年産160MW、単結晶太陽電池は年産200MWである。

・ 震災に備えて、液状化対策、耐震ダンパー、津波対策などを実施した。

次いでグループに分かれて工場見学を実施した。液晶工場棟は400m x 400mと広大で、通路から工場内を見ても、反対側ははるか彼方にあり、その間にはびっしりと機械が並んでおり、機械が何台あるのか、工程が何列あるのかは数えるのが困難であった。

① 液晶工場

・ 4階フロアーを見下ろす通路を歩きながら、液晶パネルの製造工程を見学した。各階の天井は大変高く作られており、通路はその階の高い位置にあった。

・ 露光装置 第10世代のパネル用ともなるとさすがに大きく、重さは200トンで、テニスコート一面分のサイズがある。装置は4台見えた。

・ 露光装置へパネルを搬入、搬出する搬送装置。工程の流れは右から左だが、左側でレジストを塗布したパネルを、搬送装置が左から右へ送って露光装置へ入れ、露光済みのパネルを取り出したら、右から左へ移動して次の工程へ送る。

・ 現像装置。露光装置からのパネルを現像する。工場内のクリーン度は10で、見回しても工場内には人が見えない。

・ 検査装置。TFTパターンを精査する装置。パネルはエアで浮かせて搬送する。

・ バッファーエリア。400m x 400mの工場内を縦横に走っている。パネルはカセットに乗せ、カセットごと次の工程へ移動している。カセットの重みは3トンある。パネルはサイズが大きく、しかも薄いため、カセットが動くとパネルが大きく撓うのが分かる。装置設計や作動条件は、ノウハウの塊であることが容易に推定出来る。

・ 洗浄装置。洗浄の後、スパッター装置へ搬入される。

・ 4階のフロアーレベルに降り、スパッター装置を観察した。

・ 3階へ移動し、TFTの検査工程を見学。動作確認を行う。

・ TFT目視検査と修正工程。合格品は2階の液晶工程に送られた後、1階で必要なサイズにカットされる。

・ 耐震ダンパー。震災対策の一部である建物の耐震ダンパーを見学。

・ 現像液の回収工程。回収液は4階の液晶工程へ戻される。

② 工場敷地内のエネルギー搬送と協力工場群

・ 工場内をバスで移動しながら、電気および加熱媒体の工場内配送パイプおよび協力工場群を外から見学した。

③ エネルギーセンター

・ 工場内にエネルギーを供給するセンター。大きなパネルで工場内をモニターし、地震や自然災害の情報も同時にモニターされている。これも協力企業の一つ、関電の総合エネルギー管理システムで稼働している。

・ セキュリティー、工場毎のエネルギー消費状況が大型パネルに表示され、エネルギーの見える化が徹底されている。

・ エネルギーの”Just in Time”で大幅な省エネが達成出来た。

・ 工場の屋上に、9MW、max10MWのソーラーパネル設置を予定している。

今回の訪問では、オンリーワン技術を追求してきたシャープが、激変の時代を迎え、どのように将来の技術開発を実施しようとしているかを知り、かつ秘密のベールに包まれてきた第10世代の液晶パネル製造工程を間近に見学出来るという大きな期待があったが、その期待は二つともに達成出来た。

基本的な経営方針として、大きな方向は経営が決めるものの、具体的な新技術や新商品の開発には、技術者の思いや提案を重視し、例え短期的に市場性が見えないモノであっても、金や人を投入してそれを育てていく姿勢が明確に示された。その基本には、「人にマネされるモノを作れ」という創業者の理念が形を変えながら、脈々と流れていることが企業カルチャーとなっているためであろう。

「市場からニーズを聞くのではなく、市場へ新しいモノを提案していく」という姿勢は、メーカーとしては王道であり、人を真似るのではなく、人に真似されるオンリーワン製品を作り出すという考え方は、グローバル化の中で短期的には非効率的に見られがちであるが、これからの予想困難な変化する社会においては、長期的に勝ち残れるやり方だと思う。その意味でも、ぜひシャープがそのことを世界に示して欲しいと強く期待する。

また第10世代の液晶パネルは、予想以上にサイズが大きく、かつ薄いため、そのハンドリングは並大抵ではないノウハウが必要であることが実感出来た。ただ、これらの工程に使用された搬送機器、現像機器、露光機器など機械装置メーカーは、同じ装置をシャープの競合相手にいずれ売って行くだろうから、現在の技術優位性が何年保てるかは予断を許さない。個々の装置以外の、トータルとしての製造技術、製造ノウハウでそれを伸ばすとしても、結局はオンリーワン製品の開発が勝敗を決めることになる。そこでは、シャープ創業以来のカルチャーこそ決め手となるであろう。その時の来ることを、十分期待して良いことが本日の訪問で確信出来た。(文責 相馬和彦)

「日本の‘ものづくり’の本質を輪島に見る/(株)輪島屋善仁訪問」

- 2011-12-21 (水)

- 異業種・独自企業研究会

と き:2011年11月22日-23日

訪問先 :(株)輪島屋善仁 (石川県・輪島市)

講 師 :代表取締役社長 中室勝郎氏

コーディネーター:テクノ・ビジョン代表、元帝人(株)取締役 研究部門長 相馬和彦氏

2011年度後期の第3回は、平成23年11月22日と23日の両日に渡り、石川県輪島市にある輪島塗の最高峰に位置づけられている輪島屋善仁を訪問した。高度な技術に支えられて来た日本の伝統産業が、市場の嗜好変化とグローバル化の中で危機に瀕し、次々に縮小や廃業に追い込まれている。漆器の世界でも全く同様で、輪島塗の企業も年々減少している。そういう環境で、漆器の「生活芸術品」としての普及を目指し、輪島塗の原点に回帰した施策を次々に実行しているのが八代目当主中室勝郎氏である。今回の訪問では、具体的な施策とその背景にある思いをお聞きすることが出来た。

2011年度後期の第3回は、平成23年11月22日と23日の両日に渡り、石川県輪島市にある輪島塗の最高峰に位置づけられている輪島屋善仁を訪問した。高度な技術に支えられて来た日本の伝統産業が、市場の嗜好変化とグローバル化の中で危機に瀕し、次々に縮小や廃業に追い込まれている。漆器の世界でも全く同様で、輪島塗の企業も年々減少している。そういう環境で、漆器の「生活芸術品」としての普及を目指し、輪島塗の原点に回帰した施策を次々に実行しているのが八代目当主中室勝郎氏である。今回の訪問では、具体的な施策とその背景にある思いをお聞きすることが出来た。

今回は、中室氏の講演と工房見学ばかりでなく、翌日は江戸時代に輪島文化の中心を占めた「塗師の家」の訪問が組み込まれていた。「塗師の家」は中室氏が廃屋に近い状態から修理・復元したもので、復元後に日本一美しい町屋として建築学会からも認定されたものであり、輪島塗の原点を示すものとしても貴重な文化遺産となっている。

最初に「生活芸術品の国・ジャパン ~そのモノづくりのルーツと精神~」、と題した講演を、輪島屋善仁 代表取締役社長 中室勝郎氏からお聞きした。以下に要点のみ纏めたが、氏の講演・工房見学および翌日の「塗師の家」での説明内容には、深い学識、高い見識、確かな技術に支えられた志の高さが随所に見られ、漆器に対する深い愛着と思いに溢れた感動的な内容であった。纏めでは、それが十分に反映されていないのが残念である。

日本という国は、古代より開国と鎖国を繰り返して来た。開国の時には旺盛な好奇心で他国の文化を吸収し、鎖国の時にそ

れを熟成することを繰り返して、独自の文化を築き上げて来た。古墳時代~平安初期は開国、平安中期以降は鎖国状態で、かな文字や着物を始とする国風文化が発展した。安土・桃山時代になると開国し、欧州の大航海時代による東洋進出の影響で様々のものが入ってきた。江戸になると鎖国したので、導入したものが熟成され、江戸文化が花開いた。明治になると開国したが、第二次世界大戦中は鎖国状態で、中川一政はこの時期を「この度の鎖国は良かった」と評している。熟成する力が日本の精神的文化的遺伝子の作用だとすると、現代の開国がずっと継続し、鎖国が今後は無いとすると、将来は独自の日本文化は消えていくことになるのか?

まれた。氷河期に大陸では動物の数が減少したため、農耕へと移行したが、日本列島では農耕が必要ない豊かな自然に恵まれた。そのため、自然への感謝の念が生まれ、万物に魂が宿ると考えるようになり、人の作ったモノにも魂が宿ると展開した。縄文時代に食べた魚の骨を並べて埋めたり、壊れた土器を並べて埋めたりしたのもそのためである。こういう縄文時代に、モノづくりの遺伝子が日本人に刷り込まれた。縄文時代の土器には、様々な模様が刻まれているが、弥生時代の土器は決まった形で、模様も消えた。 日本のモノづくり精神の遺伝子は、縄文時代に刷り込こういう縄文時こういう平和な縄文時代の影響を強く受けた日本は、心豊かな生活文化を持つ国として発展した。明治の日本人は、貧しくとも気高く、清潔で明るいと外国人の称賛を受けた。現代で言うと、ブータンのような評価だった。代は11,000年も続き、飢餓や戦争もなかった。弥生時代~現在までの年数に比較しても、縄文時代は日本の歴史では圧倒的に長い期間だったので、精神的な影響力も大きかったはずである。ここで縄文時代以降現代まで、時代を色別に分けたテープを伸ばし、縄文時代の長さを視覚的に示したので、論点が実に明快に理解出来た。

日本のモノづくり精神の遺伝子は、縄文時代に刷り込こういう縄文時こういう平和な縄文時代の影響を強く受けた日本は、心豊かな生活文化を持つ国として発展した。明治の日本人は、貧しくとも気高く、清潔で明るいと外国人の称賛を受けた。現代で言うと、ブータンのような評価だった。代は11,000年も続き、飢餓や戦争もなかった。弥生時代~現在までの年数に比較しても、縄文時代は日本の歴史では圧倒的に長い期間だったので、精神的な影響力も大きかったはずである。ここで縄文時代以降現代まで、時代を色別に分けたテープを伸ばし、縄文時代の長さを視覚的に示したので、論点が実に明快に理解出来た。

英国のバジル・チェンバレンは、東京大学の言語学教授として31年間滞在し、「日本事物詩」を著したが、その中で「アート、ネーチャーに相当する日本語はない」、「日常生活に用いるどんなつまらないものでも、出来る限り目を喜ばせ、心の糧となるようなものであるべきだというのが、日本人の人生観である」と書いている。生活そのものがアートであり、美は魂を作るものであった。米国のパーシヴェル・ローエルは日本について「極東の魂」を書いたが、その中で「日本人は地球上で最も幸福な民族の一つ」と述べており、それを読んだラフカディオ・ハーンは来日を決めた。イサム・ノグチは「アートは魂を救うモノ」と言っており、日本人の美意識が表れている。アートは西洋では一部の人のものであるが、日本ではアートは万民のものであった。

漆は魂の器と考えられてきた。ウルシは、包み包まれるものを意味し、ウルシはウルシノキの傷の治療薬であり、血液である。ウルシノキは20年かけて育てられた後、傷を付けられた後、180日の間に200~250cc程ウルシを分泌して伐採される。採取したウルシは、漆工により器に使用されるが、これは魂の還流、命の再生を意味している。

漆は魂の器と考えられてきた。ウルシは、包み包まれるものを意味し、ウルシはウルシノキの傷の治療薬であり、血液である。ウルシノキは20年かけて育てられた後、傷を付けられた後、180日の間に200~250cc程ウルシを分泌して伐採される。採取したウルシは、漆工により器に使用されるが、これは魂の還流、命の再生を意味している。

「ウルシノキは人を恋しがる」と言われ、10,000年前から人の手で植栽されてきた。12世紀以降の仏具はウルシを使ったものだけとなったが、漆器が仏の魂が籠もる器と考えられたためである。16世紀になると、食用の器にほとんどウルシ製が普及したが、ウルシはウルシノキの血液で命そのものという考え方があり、これが血は食によって作られ、食は命という考え方と結びついたためである。

工房見学を控えていたため、講演はここで打ち切りとなったが、僅かな時間の中で質問を挿入した。

【1】岩手の二戸でウルシノキの植林を行っているとのことだが、もう少し詳しい説明をお願いしたい。

→→ 国内で使用されているウルシの95%は中国製である。下塗りに使用する限り、中国製と国産では品質に差は見られない。しかし、上塗りでは中国産と国産では雲泥の差がでる。そこで国産ウルシを確保するため、岩手に10万本の植林を自社で実施した。国産のウルシには、強さ、美しさ、優しさ、特に優しさで大きな差が出るので、何とかして国産ウルシの生産を促進したかった。

中国でもウルシは後15年程度でなくなるとの危惧がある。80%以上は陝西省で生産されている。合弁での植林提案が相手からあったが、様々な事情で苗木の提供を提案した。その後寄付の話が持ち上がり、様々な経緯を経た後で、結果的に中国で5,500万本の植林が達成出来た。

【2】輪島屋善仁では、上塗りの国産ウルシに油を添加せず、100%ウルシのみで製造しているとのことだが、その理由は?

→→上塗りの国産ウルシに、15%程度の油を添加して塗ることが日常行われているが、油を添加するとウルシが塗りやすいためである。しかし、見る人が見れば、油を添加しているかどうかの差が分かる。善仁では、日本で一番良い物を作りたいと思っており、そのため油は一切添加せず、100%国産ウルシのみの上塗りを使用している。

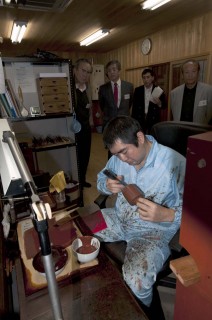

質疑終了後、工房へ移動して工程を見学した。まさに手作りの工程で、一人一人の職人が各工程を分担して作業している様子を、間近に見ることが出来た。見学の際の説明や質問への回答では、「日本最高水準」、「輪島塗史上最上」という言葉が極自然に口に出てくるのを聞き、この工房の志の高さが尋常ではないことが良く理解出来た。

【1】上塗り工程

・ 強さ、美しさ、優しさの形を仕上げる工程。

・日本漆芸史上最良のウルシで、日本人の「魂の器」を再生する。百年、二百年先の評価を基準とした赤、黒の仕上げを目指している。

・黒にはカーボン、朱には鉱物を使用。風呂(乾燥機)でゆっくりと乾燥するので、固まる前のウルシが垂れないように、上下に回転させながら塗る。刷毛には40年以上前の中国人の髪の毛を使用している。日本人の髪の毛は使用出来ない。一度でもパーマを掛けた髪の毛は、使用不可。

・ ゴミが出来ないよう注意しているが、それでも細かいゴミが漆器に付くので、一つ一つ手で取り除く。

・上塗には6週間ほどかかり、歩留まりは97~98%。

・ ウルシに含まれているゴミは、吉野の和紙で漉す。10回和紙を通して漉すが、力を掛けずに自然落下で漉すのが良い。

・ 材料の木によって個性が異なり、個性を見て塗り方を工夫する必要があるが、この見分け方が一番難しい。

【2】絵付け

【2】絵付け

・蒔絵の絵付けは平面では筆で直接漆面に画いて行くが、漆面が曲面の場合には、曲面の和紙に画いたものを写す。

・蒔絵では、器の品位と蒔絵の品位が一致することを重視している。

・梨子地は、漆面の上に金粉を蒔き、更に漆を塗ってから磨く手間の掛かる仕事。

【3】下地塗り

・木地は木地屋から購入し、木地の弱い縁面を落としてから、下地塗りで新しい形を作る。

・ 塗りに使用する道具(ヘラ)は、アテ(アスナロ)から自分で作る。

・木目に順じて仕上げるが、ヘラ跡は百年後、二百年後に見える可能性がある。

・エッジに布を貼ってから(布着せ)、地付けを行う。

【4】 研ぎ

・エッジと全体を砥石で研ぐが、簡単なもので5~6個、複雑なモノを研く時には、10個以上の砥石を使用する。

・塗りと研ぎを9回行った後、初めて蒔絵の工程に回る。

【5】全行程についての中室社長のコメント

・輪島塗は分業システムなので、どうしても自分の工程は良く見るが、全体を纏めて考える視点が抜けてしまいがち。

・各職人には、心得を徹底するとともに、欠点あれば前の工程へ返品することで意識を浸透させている。

・ハードな仕事であるが、職人の希望者は居る。食えない、雇えないのが問題。近年だけで、市場は1/5、塗りの会社は1/2に縮小してしまった。供給者も注文を待っているのではなく、供給者自身が変化する市場へ提案することが必要である。

どこの企業でも、社是や現場の標語があり、それを見るとその組織の風土がおよそ分かるので、そういうものがないかと探していたら、工房に掲げてあったものを見付けた。以下に引用するが、それまでの印象を更に補強する内容であった。

善仁工房定め

1. 職人は人格崇高たるべし

1.漆 木地等材料は日本最高水準たるべし

1.技 工法は輪島塗史上最上たるべし

1.意匠は日本工芸史上に秀れたるべし

右、屹度遂行すべきものなり

まさに中室社長の方針徹底、言行一致を明確に示している内容である。

翌日は中室社長が自ら案内され、輪島近辺で「自然と共生する日本のかたちを探る」旅を実施したが、いずれも印象的な訪問であった。

【1】千枚田

輪島市郊外にある千枚田で、丘陵を狭い田が段々に登っており、観光名所ともなっている。前夜はイルミネーションで飾られた幻想的な風景であったが、昼間はまた別の自然な姿を見せていた。全国各地に棚田のオーナーが居るため、千枚田で収穫された米は販売されていない。

【2】男女の滝

かなり山の中を登った所にあり、狭くて流れの速い男滝と広くて緩やかな女滝に分かれている。暖冬のせいか、今年の紅葉はもう一つであった。

【3】 間垣の里

中室社長が見せたいと仰っていた自然との共生を実現している里で、冬は海からの強い風を受けるため、海側に間垣を巡らし、外からの強い風は避けるが、間垣の内側は暖かく保つ仕組み。間垣そのものも、風を全部遮断するのではなく、適当な量の風は通過してくる構造となっており、自然の厳しさを全面的に避けるのではなく、共生する考え方に基づいている。

【4】 塗師の家

・二日目の本命である復元された「塗師の家」を見学した。前は狭く、奥は長いという典型的な町屋構造の家で、内部を見学すると、廊下や柱の木目が美しく、日本一の町屋という称号にも納得出来た。ちなみに、町屋というのは仕事場と住居が同居している家を言い、仕事場がなくて住居のみの場合には、しもた屋と言う。

・玄関を入ってすぐの所に「旅の間」、その奥に仏間があるが、この「旅の間」が輪島独特の文化を生んだ。江戸時代には、輪島塗は全国的にはマイナーだったため、問屋を通して商品販売することが出来ず、自分達で全国を売り歩かざるを得なかった。遠方に出かけた商人が帰宅すると、そこで得た最新の知識を皆が聞きに来るための部屋として「旅の間」が作られた。輪島はそのため、日本で最新の知識を集積することになり、発展の原動力となった。

・ 座敷、炉の間、茶の間は中庭(坪庭)に面しており、仕事場へ行くには毎日茶室風の空間を通るという遊びのある内部構造となっている。坪庭にはサザンカが植えられたが、サザンカは塗師屋の主人が行商で不在の時に咲くので、留守の家人も、行商の主人もサザンカを見るとお互いを思うことが出来た。

・ 廊下にはいくつかの美的工夫がなされている。廊下に敷いた板は6枚に見えるが、実は3枚の板を6枚に見せている。こういう廊下を有する現存する建物は、桂離宮と塗師の家だけである。また、壁の柱は巾が異なり、入口から見たときに同じ巾に見えるように工夫されている。利休の美学が活かされたデザインで、当時の輪島が最新の美意識を導入していたことが伺える。

・ 塗師屋は江戸時代に約200軒、明治時代に約250軒あったが、現存するのは塗師の家だけとなった。・ 当時の美意識を示すもう一つの例が、仏間の隣

・ 塗師の家の奥に、輪島屋善仁の製品を展示したギャラリーがある。普段使い出来る漆器から蒔絵の豪華な漆器まで並べられているが、その3階に不思議な空間があった。天井に天の川をイメージした輪島塗の大きなパネルが付けてあり、床に寝転んで見上げると、不思議な感覚が体験出来る。何か大きなものに包まれているような感覚で、ウルシが包み包まれるものだということが実感出来た。ここで端反型の汁椀二客を求めたが、使用してみると唇へのあたり、手触りに何とも言えない暖かさと優しさがあって愛着がわき、これが漆器の醍醐味なのだと納得出来た。

今回の訪問では、日本の伝統産業の典型である輪島塗で、深い学識と高い見識を持ち、それを支える確かな技術を確立している希有な経営者にお会いすることが出来た。輪島塗の伝統を継続したい、輪島塗は世界最高の芸術であるとの信念を有し、それを輪島塗史上最高の技術で実現するため、単なる理念に留まらず国内および海外で着々と手を打っており、何よりも志の高さに強く心を打たれた。高級品と言われて来た輪島塗は「生活芸術品」であり、飾るのではなく使ってこそ良さが分かると講演内容には、目から鱗であった。また使用する材料や技術にここまで拘るのは、百年後、二百年後に自社の製品がどう評価されるかを考えてのことだとのお話しは、法隆寺の宮大工西岡常一さんに相通じる考え方であり、長い目で輪島塗を見ていることが分かる。日本の伝統産業は様々な業種で困難に直面し、縮小や廃業に追い込まれているが、そういう困難な時だからこそ、中室社長のような高い志を持った方が生まれるというプラスの面もあるのは歴史が証明することである。

伝統産業のみならず、近代工業にも通じる思想であり、こういう時代の個人の生き様を明確に示しているので、多くの方が今回の訪問から少しでも学んで欲しいと念願しつつ輪島を後にした。(文責 相馬和彦)

自動車の進化を支える部品産業・・・(株)デンソー 取締役会長深谷紘一氏

- 2011-10-12 (水)

- 異業種・独自企業研究会

と き:2011年9月16日

訪問先 :(株)デンソー 西尾製作所 (愛知県・西尾市)

講 師 :取締役会長 深谷紘一氏

コーディネーター:テクノ・ビジョン代表、元帝人(株)取締役 研究部門長 相馬和彦氏

2011年度前期の最終回は、平成23年9月16日に、愛知県西尾市にある(株)デンソー西尾製作所を訪問した。3月11日に起きた東日本大震災の影響により、第1回に予定されていたバイエル薬品が延期されているが、第2回以降は予定通りに実施され、今回のデンソー訪問で最終回となる。

2011年度前期の最終回は、平成23年9月16日に、愛知県西尾市にある(株)デンソー西尾製作所を訪問した。3月11日に起きた東日本大震災の影響により、第1回に予定されていたバイエル薬品が延期されているが、第2回以降は予定通りに実施され、今回のデンソー訪問で最終回となる。

日本の自動車産業が、品質とコストの優位性で世界を席巻するにつれ、有力な部品メーカーであるデンソーもグローバルに事業展開し、順調に発展してきた。その事業環境が現在劇的に変化している。先進国の金融危機を契機とした経済成長の停滞と、それに変わる新興国の成長の中で、安全のための資金シフトによる円高と東北大震災後の国内経済停滞が加わり、高品質を武器とする輸出で成長してきた日本のものづくりそのものが問われる事態となった。日本のものづくりをどうするか、グローバル展開と国内生産をどうするか、会社の将来を決定する戦略の是非が問われている。国内およびグローバルのものづくりで成功してきたデンソーが、どのような戦略で将来も見据えているかは本会メンバーには大きな関心があり、多大の示唆を得られることを期待して訪問した。

今回の訪問は、ダイハツ工業(株)の元代表取締役副社長 東孝司氏のご紹介によって実現したものである。

最初に西尾製作所所長の野中元晴氏により、西尾製作所の概況説明があった。西尾製作所は1970年9月に操業開始され、119万坪、ナゴヤドームの25倍という広さがある。製作所には東工場、北工場、道路を挟んだ反対側に南工場があり、従業員は7,988人、関連会社8社が共存している。敷地が広いため、工場間の移動には車が必須であり、また駅から離れているため、社員の送迎用バスが工場入口近くに10台程度駐車していた。

西尾製作所の主たる製品は、ラジエーター、ガソリン・ディーゼルエンジン用燃料噴射装置、カーエアコン、エンジン関連部品などである。

次に本日のメインである「自動車の進化を支える部品産業」と題する講演を、取締役会長の深谷紘一氏より伺った。講演は最初から深谷氏個人の思想が極めて色濃く出ており、通常の企業トップの講演が、部下が作成したと思われる綺麗な図表を基になされるのとは一線を画し、ご自身が作られたことが最初から分かる内容であった。経営思想が明確に示されていて、極めて内容が濃く、しかも企業人には納得の行くものであった。講演後に想定される質問に対しても、講演内容に既に回答が示されており、質問が必要ないレベルであったことで、聴衆に強い印象を与えた。以下に講演の要旨を纏めた。

車は1台300万円、しかるに部品は1個300~3,000円である。自動車メーカーを支えるのが部品メーカーの原則だが、言われる通りでは食っていけないのが現実である。

会社設立は1949年12月16日、資本金は1,874億円、2010年度の売上(連結)で3兆1,315億円、従業員(連結)は12.3万人。売上高比率は、製品別では熱機器30.5%、パワトレイン機器24.7%、情報安全16.8%、電子機器9.2%、電気機器8.7%、モーター7.4%、その他2.7%である。地域別では、国内56.1%、アジア・オセアニア17.3%、北米14.2%、欧州10.7%、南米1.6%である。景気変動による多少の変動はあったが、売上は着実に成長してきた。

自動車産業の歴史を振り返ると、日・米・欧の市場は縮小し、アジアが成長している。メーカーでも、GMは落ち込み、トヨタ、VW、現代の成長が著しい。一時もて囃された、規模が大きければ良いというのは疑問だ。元気の良いのはホンダ、BMWなど規模は大きくない。

企業の栄枯盛衰は世の習いで、企業の寿命30年説がある位だが、企業が駄目になるのは外圧ではなく内部崩壊だ。過去の歴史を見ても、主要な輸出品が30~40年に渡ってリーダーで有り続けた例はない。いつの時代にあっても、次はどんな時代になるのかを考えて企業の舵取りをする必要があり、そのためには感受性+適応力/実行力がカギになる。

時代の変わり目では、守るべきもの、より磨くもの、変えるものを良く見極めることが必須である。守るべきものは、創業の基本姿勢であり、より磨くもの、変えるものは、デンソー流の仕事と考え方である。

開発活動は信頼と期待に応えなければならない。そのためには、「一歩リードの開発」がカギになる。世界の人々が求める車として、あこがれの車、負のイメージを払拭した車、便利な車の3グループがあるので、どれを目指すか。先進的車の開発では、環境(クリーンな車)、安全(ぶつからない車)、快適(楽しくなる車)、利便(つながる車)が目標となる。最終的には、炭酸ガス排出ゼロの車、交通死ゼロの車の開発となる。

車の進化は、コア技術の蓄積とその錬磨が開発のカギになる。モジュール化が進むと、自動車も家電のように大変な時代になるが、電気自動車はそんなに早くは普及しないであろう。

デンソーとしては、5つのコア技術(電気、機械、熱、電子、情報)で事業拡大を可能として来たが、次のコア技術が何かが最大の問題である。ハイブリッド車技術では、アイドリングストップが欧州で人気を得ている。エネルギーマネジメントでは、熱の回収と利用を徹底する。ITS(Intelligent Transport System)で、社会・人・車をつなぐことも検討している。インフラ協調システムは、網走を特区としてテストしている。

成長を勝ち取るためには、3つの視点で技術・製品を見ることが必要となる。第一は世界初であること、第二は世界No.1であること、第三は平凡さである。平凡さは、日常的な中で新しさ、良さを追求することで、kg当たり1,000円の成熟製品づくりを可能とし、家庭料理の良さ・すごさを発揮し、生活必需品のものづくりに徹することである。

平凡さで力を発揮するのは、一味違うものづくりである。それを可能とするのは、

- 自前の技術開発。自前の技術なので、限界や世界一に挑戦出来る。

- 内製設備。内製なので、自社で最適化出来、かつ独創的な設備になる。

- 当たり前の進化。当たり前のことを本当にやっているかが差になる。

勝ち抜く仕事を進めている。まず、製品設計と生産技術を同時に並行開発している。小型車で実績があり、世界一の製品を世界一の技術で作ることが出来た。また、技術と技能を融合している。これは、技術者と技能者の処遇差が小さいことも可能な一因であろう。

品質はビジネスの前提であり、不良品は減らすものではなく、なくするものと考えている。日本車の品質も、今は優位ではなくなっており、同レベル化して来た。

人を基本とする経営も、勝ち抜くためには重要である。企業の船出の時に、全員で苦難を乗り切った経験から、労使協調路線を維持している。会社の創業時は、どこの企業でも弱小であるが、その時の理念が大切なので、1956年に社是を設定した。ものづくりの基本は、人づくり+大勢の仲間と大きな仕事をし、大きな喜びを得ることだ。人材育成のため、デンソー技研センターを作った。

「うれしさ」と「やさしさ」を世界の人々へと考え、Denso Vision 2015を作った。標語は”Beyond All Expectations”である。

Denso Spiritを表すと、先進、信頼、総智・総力となる。先進は、「一歩リード」、「一味違う」、信頼は、「すごい! さすが!」、「トコトンやりきる」、総智・総力は「燃える頭脳集団」、「職能向上・グローバル化」という意味である。

グローバル展開に際しては、すべて現地化はせず、良いものは日本に残すことにしている。また、デンソー流をグローバルに浸透させたい。現状では、whatは○、how toは△、whyはon the wayである。

自動車産業は、先進国では成熟産業であるが、グローバル規模では成長産業であり、年間生産量が1億台の時代へと向かっており、保有台数も現在の9億台が15億台へと増加するであろう。ただ、完璧な商品開発のみを追求すると、なれの果てにならないかという危惧があり、日本だけの特殊解では駄目である。デンソーの50%は国内顧客であるが、そこの製品の半分は輸出され、また海外日本メーカーへの輸出も15%を占めている。

為替レートで日本からの輸出は大変な時代となったが、為替は変動するので、これだけをベースに海外生産を考えるべきではない。デンソーは需要のあるところで作ること、小物は大量生産することにより、日本のものづくりを守りたいと考えている。

講演はデータをベースにした企業説明ではなく、デンソーにおけるものづくりの思想とその実行内容が明確かつ具体的に説明されており、質問の余地は殆ど残されていなかった。時間的な制限もあったため、質疑応答は省略し、直ちに工場見学に移動した。以下に概要のみを纏めた。

①ラジエーター7号ライン ECM(Engine Cooling Module)コンポーネント製造ライン。

- 以前は単品を納入していたが、最近ではコンポーネントに組み立てた物にシフトした。材質を銅からアルミに変更して、薄肉、高強度、耐蝕を満たし、40年で重量は1/6に減少した。

- チューブ成型工程 厚さ2mmのアルミ板からチューブを成型。成型速度150m/分。他社の1.5~2倍。

- フィン成型工程。成型ローラーを内製化することにより、成型速度1000山/分を達成。他社の4~5倍。

- コア組立工程

- 蝋付け工程。加熱炉は内製。シビアな温度管理±10℃が必要。蝋付け個所は、プレート1個につき、18,000点ある。

- ポリタンクかしめ工程

- 洩れチェック工程。ヘリウムを使用。洩れの検出感度が高いため。

- 運搬。箱は使用せず、裸で運搬する。

- 一貫工場づくりに徹したため、ECMの出荷量が増加した。製品の変化に対しては、工場の再編成で対応したが、手作りに拘って来た。新人は1週間程度トレーニングし、すぐ現場に配属する。

- ECM取り付けラインの改善例。プリウスやカムリ用を3~7人で注文に対応しているが、工程の細かい所に様々な改良がなされている。現場提案を重視する姿勢。

- 在庫。専用箱に入れて、10分程度。

②HVAC(Heating Ventilation and Air Conditioning)

- 50万台/期製造。海外向けが50%+。素材加工から組立、出荷までの一貫工場。フレキシブルラインで最大20品目が、高速化でサイクルタイム3.6秒、100%自動化(オペレーターは4名/直)で製造されている。

- フィン、チューブ成型・組立工程

- 払出工程。6系列から6種の製品が合流するのを、穴で識別して次の工程へ送る。

- 蝋付け工程

- パッキン貼付工程。ロボット同士が受け渡して貼り付ける。内製ロボットを使用。

- 射出成型工程。中間材料の在庫ダウンを行った。1997年と2004年対比で、サイクルタイムは60%に、2004年と2009年対比で、金型抜き取り時間が15分から1分に短縮した。

- セル組立工程。ポリマー部品の共通化により、品種を減少。セルの組み合わせにより、生産量の増減に対応している。部品を旨く組み合わせる動作を、ロボットに教え込んでいる。

- 組立ライン。組立と検査。

- 検査ロボット。組立ながらスナップショットを撮って比較検査する。

- 製品出荷工程。HVACの在庫3.5時間。トヨタ向けは14,000個/日。入荷・出荷にはフォークリフトは使用していない。作業者の安全のため自動化した。

③展示室 カーエアコンの歴史、製品の変遷が展示されている。

本講演は経営者の思想やお人柄が随所に滲み出る内容で、しかも極めて明確であったため、参加者の心に強く共鳴した。現場の見学でも、その思想が具現化していることが明瞭に分かり、経営方針が現場に浸透していることが自明であった。

本講演は経営者の思想やお人柄が随所に滲み出る内容で、しかも極めて明確であったため、参加者の心に強く共鳴した。現場の見学でも、その思想が具現化していることが明瞭に分かり、経営方針が現場に浸透していることが自明であった。

筆者がこの研究会のコーディネーターを務めるようになってから7年を経過したが、その中で今回の講演は白眉であった。今回以外にも強い印象を与えられた講演があったが、いずれも創業者かそれに近い経営者であることを考えると、デンソーという企業には、1949年創業時の経営思想が、60年の時を超えて脈々と受け継がれているのであろう。

世の中の変化を取り込もうと、様々な経営理論が出ては消えていく中で、講演の中で述べられた「当たり前のことを本当にやっているかが差になる」という言葉は、激変の時代であるからこそ、各企業はもっと真剣に受け止めるべきであろう。 (文責 相馬和彦)

日本PISCOを支える‘ものづくり’への思い、時代環境変化への挑戦

- 2011-10-01 (土)

- 異業種・独自企業研究会

と き:2011年8月24日

訪問先 :(株)日本ピスコ 伊那第一、第二工場 (長野県・上伊那郡)

講 師 :代表取締役社長 山崎清康氏 ・ 専務取締役 清水義文氏

コーディネーター:テクノ・ビジョン代表、元帝人(株)取締役 研究部門長 相馬和彦氏

2011年度前期の第5回は、平成23年8月24日に、長野県上伊那郡南箕輪村の(株)日本ピスコ伊那第二工場を訪問した。今回の訪問は、新経営研究会のメンバーである(株)ミスズ工業取締役相談役 山崎壯一氏のご紹介で実現したものである。日本ピスコは配管用継ぎ手やレギュレーター等の空気圧機器で独自技術を有し、しかも現経営者が一代で築き上げた企業であるので、創業から発展に至る技術開発や事業開発の経緯をつぶさに見聞出来る得難い機会と期待を持って訪問した。企業の永続的発展に必要不可欠な新事業の構築には、日本ピスコの経験とノウハウは貴重な示唆を与えるであろう。 最初に今回の訪問を実現された山崎壯一氏から、創業者である代表取締役社長 山崎清康氏の紹介があった。山崎社長は県境の寒村の出身で、長距離通学などの苦労を重ねて勉学に励み、セイコー関係の時計工場で働いた後、日本ピスコを創業した。業界活動などはせず、社業に専念して今日の事業を築き上げた。山崎社長および技術を支える清水専務のお二人ともに、セイコー関係の企業を経験している。

次いでDVDによる会社紹介がなされた。本社工場は岡谷市にあり、伊那には第一、第二工場を有している。製品は継ぎ手、制御、切り替え、真空、アクチュエーター、チューブ、プラレールチェーンの7シリーズおよびロボットパーツがあり、分厚いカタログには2万種類に及ぶ製品がリストアップされている。長年顧客の要望に応えて新製品を作り出しているうちに、それらが一般的にも売れるようになった結果の集積ということである。随って、顧客毎の特注品はこのリストに記載されていない。

ユーザー指向は企業創業時からの伝統であり、S-Net経由で顧客は部品1個から注文出来るようになっている。海外では、シンガポール、台湾、韓国、米国に拠点を有している。

DVDの追加として、会社概要の説明があった。創業は1976年(昭和51年)10月18日、資本金は4億8,856万5000円、従業員は350名。創業は岡谷市だったが、伊那で第一、第二工場を建築した。販社としてピスコ販売を有し、従業員は90名。製品の応用分野は極めて多岐に渡り、近年の売上高は100億を超え、今期の見込みは105億。空気圧機器業界の総売上は、1992年1,832億円、2010年3,102億円と1.69倍に増加したが、その間日本ピスコの売上は、32億円から104億円と3.25倍に増えた。環境対策にも力を入れており、総出力400kW、年間発電量45万kWの太陽光発電を工場内で行っている。

グループに分かれてバスに分乗し、第一、第二工場の見学に移動した。

1.第一工場

- 射出成形工場 14台の射出成形機が稼働しており、60%の部品は内製化。PBTのように、同一材料を多数の成形機で使用する場合は、成形機への一括供給システムが出来ている。

- 押し出し成形品の二次加工 ナイロン-11, -12やウレタン製のチューブをコイルに成型する工程。チューブを加熱しながら成型するが、チューブの内部を流れる空気量が場所によって変化しないように成型するのに苦労した。

- ロックツメ成型工程 継ぎ手の性能を決めるプロセスで、無人化されている。耐久性の向上に苦労した。

- 耐久試験室 空気圧のオン/オフ3,000万回クリアが条件

- 真鍮加工工場 内製は30%で、三交代。切り子はエアで搬送し、人手を掛けない。

- 切り子処理装置 切り子の油を除去する。通常汚れ勝ちな⑤、⑥工場が綺麗に維持されているのが印象的。

- ステンレスの切削 現在は2台で試験中。将来の医療用途を目指している。

- スピードコントローラー切削工程 NC機械使用。

- レジン倉庫

- NC室 試作や特注品製作。

- 樹脂の押

- し出し成型工程 70~80万メートル/月のチューブを生産している。台湾にも同能力の工場を有している。チューブと継ぎ手は相性があって、別の会社の製品を組み合わせても合わないことが多い。自社で全部作るか、他社製品にどれかを合わせるかの選択になる。

- 恒温室 加熱下での耐久試験を行っている。

2.第二工場

- 太陽光発電モニター 工場内に設置した400kW太陽電池の稼働状況がオンタイムで分かる。

- 製品展示場 展示会に出品した部品およびモジュールが稼働状態で展示されているため、製品の使用方法が分かり易い。

- 防塵室 クリーンルームではないが、防塵を必要とする真空発生器、ソレノイド、継ぎ手などの高付加価値製品を組み立てている。

- 量産試作室

- トレーニングルーム 展示会で使用済みの機材を活用した社員及び顧客のトレーニング。

- 組み立て工程 受け入れ、購買、自動倉庫、平置き場などの先に、継ぎ手の組立工程があった。継ぎ手に使用するゴム部品は数が多いので、色分け管理している。オペレーターの場合、多くて毎月10~11万個組み立てるが、製品毎の製造数にバラツキがあるため、小ロット、中ロット、大ロットに分け、手動と自動を使い分けている。手動工程では自分で、自動工程では抜き取り検査で不良品を検出しているが、不良品率はppmオーダー。最後に包装工程、出荷工程(ピスコ販売担当)を見学した。

- クリーンルーム 10,000以上のクリーン作業環境での作業用。

見学終了後、講演に移ったが、今回は、代表取締役社長の山崎清康氏と専務取締役の清水義文氏のお二人が経営と技術を分担されて話された。講演内容から、このお二人が実務において、経営と技術を車の両輪のように見事に分担され、それによって今日までの発展が支えられて来たことが明確に示され、人間関係は”good chemistry”の好例と言える。

見学終了後、講演に移ったが、今回は、代表取締役社長の山崎清康氏と専務取締役の清水義文氏のお二人が経営と技術を分担されて話された。講演内容から、このお二人が実務において、経営と技術を車の両輪のように見事に分担され、それによって今日までの発展が支えられて来たことが明確に示され、人間関係は”good chemistry”の好例と言える。

最初に、「日本ピスコを支える“ものづくり”への思い、時代環境変化への挑戦」と題した講演を、代表取締役社長の山崎清康氏よりお聴きした。

山崎氏は創業前にはセイコーの二次下請けメーカーで働いていたが、自分で開発、製造、販売したいとの思いがつのり、昭和51年に日本ピスコを創業した。流体の切り換え弁としてPSC(Pipe Slide Change)を発想し、特許を申請した。これが会社の名前PISCOの由来となっている。ワンタッチ継ぎ手を真鍮加工によるロック機構で開発し、これとプレスによる機構も開発したので、昭和53年にOEMで受注を開始した。その後スピードコントローラーとワンタッチ継ぎ手を組み合わせて上市したことが、原点となった。その当時は、昼間は生産に没頭し、夕方5時からは新製品開発を行うという生活だった。

創業当時から、自分で考え(開発)、自分で造り(製造)、自分で売る(販売)メーカーを目指したので、開発では独自性の追求を、製造では継ぎ手専業に特化することを、販売では販売ネットワークの構築を目標とした。販売ネットワークでは、国内に15拠点、海外に4拠点を持っている。また、足りない分を国内2社、海外1社(世界でNo.2、59ヶ国を網羅)とOEM先としての販売提携も行っている。

昭和60年(1985年)は日本ピスコの国際化元年であった。1992年にドイツの空気圧機器メーカーと業務提携し、ピスコとのダブルブランド戦略を開始した。

プラスチック用金型は1380個使用しているが、汎用金型は協力会社、専用金型は自社と使い分けている。カタログには2万種類がリストアップされているが、これは長い間の企業努力の積み重ねだ。 競争力を維持するためには、汎用品・低価格品のvolume zoneの確保が必要である。

ブランドやサービスに込めた思いのように、見えないものが重要だ。会社の見える部分は見えない部分に支えられており、社員の個性を尊重し、その結果として顧客の立場に立ったものづくりとチーム力が経営理念の中心にある。初期の3期以外赤字計上はなく、過去社員解雇もしていない。

激動する現代ではあるが、変えるべきものと変えてはいけないものがある。変えるべきものは、リスクマネジメント(2社購買・2拠点生産・2ヶ国生産、コアパーツ内製化)、商品戦略転換(低価格商品への挑戦、顧客個別商品・システム商品、安心・安全商品)、バランス経営(国内・海外での販売・生産、ピスコ商品とOEM商品)である。変えてはいけないものは、経営の基本と経営思想である。経営の基本は継ぎ手専業への特化であり、経営思想はグループの拠り所を「人づくり」、「ものづくり」、「社会貢献」におき、「挑戦し続ける」ことだと信じている。

次に「顧客第一主義の企業活動・ニーズに対する提案と対応事例」と題した講演を、日本ピスコの技術開発リーダーである専務取締役 清水義文氏より伺った。

構造改革期に創業したので、社内の技術開発はニーズに対する提案を強調した。身の丈に合わない営業はしない、クレーム・注文にはスピーディに対応するなどを方針とし、個々のニーズに対応した製品を標準化することにより、製品群を充実してきた。

開発にはニーズ開発と独自開発がある。ニーズ開発は仕様と納期が明確で、実装試験は顧客が実施する。独自開発は、仕様に独自のプラスを行うので、納期も延びる。また、仕様が明確になっていないので、過剰品質になり易い。

特注品は、顧客は汎用品として捉えるため、パテントを共有し、商品が別のルートに流れる可能性に配慮する。特注品も量産すればコストダウンが可能になる。 商品の開発例として、いくかの商品について説明があったが、詳細は省略する。

- バスの室内ライト用継ぎ手 LEDでビニールパイプを光らせる。

- 生ビールの注ぎ口デバイス ・タイヤスパイクを出すデバイス トラック

- バス用 -30-80℃で使用

- 歯科治療用椅子の麻酔ガス、空気、水供給用継ぎ手 ・養魚所の餌巻き 広くかつ均一に散布する。

- 電車のブレーキ、扉の開閉、新幹線のトイレ ・空気織機の糸のエジェクター

お二人の講演終了後、質疑応答を予定していたが、講演と見学に時間を費やしたため、残念ながら質疑応答の時間がほとんど取れなかった。ただ、質疑の必要が殆ど無いほど、中身の濃い講演であったので、代表質問を一つだけ割り込ませ、残りはパーティーで個別に実施して貰うことにした。 日本企業は国際的な価格競争の激しい分野、特に大量生産される汎用品分野での競争力を失いつつある。高性能品・高価格品にシフトする手もあるが、メーカーとしての価格競争力は、バルク商品、汎用品での競争に負けると、結局コスト高で高性能品でも競争力を失うことになる。これについては、どのように対応しているか?

→ 現在20,000種の商品を販売しているが、70%は赤字、30%は黒字の状態。会社としては、大量生産品で食べており、特殊品はショーウインドー効果に留まる。台湾は人件費、電気料共に日本の40%であり、大量生産品はここで造る。ここから更に22%のコストダウンを実施している。また、危機管理の立場からも2ヶ国生産を行い、顧客への物流リスクをどう下げるかも検討中である。 最近の円高対応には個別企業が必死で対応しており、特に自動車業界はその典型例なので、出席者からもこの課題についてコメントをお願いした。

大手自動車部品メーカー出席者からのコメント

→ カスタマーへの供給が第一であるので、国内では自動化などあらゆる手段を駆使し

てコストダウンを行い、海外では顧客の進出した現地生産で対応する。

大手自動車メーカー出席者からのコメント

→ 車体毎に仕様が異なる他品種・少量生産は1ラインで造るシステムを社内で構築した。こういう方法を応用すれば、日本ピスコのような他品種・少量生産の業態でも更なるコストダウンは可能になる。

代表質問に対する講演者からの回答および出席者からのコメントからも、大量生産品、バルク商品での競争力回復が、メーカー競争力の原点であり、高付加価値品やいわゆる差別化商品に頼ることは、メーカーとしてはやるべきことではないことが再確認出来た。

今回は新しい製品を核として会社を創業した当事者による講演であり、創業時の経営理念・経営方針および技術開発の重要さが如実に示された印象深い内容であった。また、経営者が、経営と技術の得意分野を分担し、車の両輪のように会社を発展させてきたチームワークも見事であった。企業競争力の最大の拠り所は、組織を支えるヒトをどう活かすかであることを実感し、充実した一日となった。 (文責 相馬和彦)

第二の創業を目指す富士フイルムの研究開発と新事業戦略・・・富士フイルム

- 2011-08-20 (土)

- REPORT | 異業種・独自企業研究会

と き:2011年5月19日

訪問先 :富士フイルム先進研究所 (神奈川県・足柄上郡)

講 師 :富士フイルム(株)取締役 常務執行役員 R&D統括本部長 井上伸昭氏

コーディネーター:テクノ・ビジョン代表、元帝人(株)取締役 研究部門長 相馬和彦氏

2011年度前期の第2回は、平成23年5月19日に、足柄市の富士フィルム先進研究所を訪問した。3月11日に起きた東日本大震災の影響により、第1回に予定されていたバイエル薬品が延期されたため、今回の富士フィルムが実質的には平成23年度前期の第1回となった。

2011年度前期の第2回は、平成23年5月19日に、足柄市の富士フィルム先進研究所を訪問した。3月11日に起きた東日本大震災の影響により、第1回に予定されていたバイエル薬品が延期されたため、今回の富士フィルムが実質的には平成23年度前期の第1回となった。

富士フィルムは、富士写真フィルムと称したアナログ写真時代には、業界トップ企業としてグローバル展開し、技術と品質の高さで群を抜いていたばかりか、フィルムの現像と印画紙の販売によるビジネスモデルで、他業界が羨む高収益企業であった。デジタルカメラとプリンターの普及により、現像所を通じたアナログビジネスが枯渇するのを見越し、自らデジタルX線診断装置やデジタルカメラを手掛けたばかりでなく、富士ゼロックスを子会社化して事務機ビジネスを本格化し、更には医薬・医療事業や化粧品事業にまで進出するに至った。その結果、2006年には、社名も「富士写真フィルム」から「富士フィルム」と変更された。

アナログからデジタルへの転換期をチャンスと捉え、見事に変身した企業は少なくないが、事業の根本の技術と製品が時代遅れとなる中で、ここまで見事に事業転換に成功した企業は数えるほどしかない。その事業転換の鍵になった新技術・新製品を作ったのが、今回訪問した先進研究所である。過去にも研究所を訪問し、新事業のタネになった新技術や新製品をどのようにして生み出したのかを拝聴したことがあったが、今回は第二の創業を支えるための研究開発と新規事業戦略に絞り、詳細をお聴きする機会を得ることが出来た。

最初に先進研究所の概要を、執行役員 R&D統括本部 先端コア技術研究所長の浅見正弘氏よりお聴きした。2006年10月1日付けで持ち株会社に移行し、社名も「富士フィルム」に変更されたのに伴い、先進研究所のミッションも、「映像と情報文化」の創造から「クオリティ・オブ・ライフ」の向上へと変わった。持ち株会社の傘下には、富士フィルム、富士ゼロックス、富山化学の3事業会社が存在する。

コア技術による事業分野としては、高機能材料、光デバイス/システム、情報システム/ソリューションの3分野が設定された。R&D統括本部には、コーポレートラボ(CR)とデビィジョナルラボ(DR)が併存する。先進研究所はコーポレートラボである先端コア技術研究所、アドバンストマーキング研究所、有機合成化学研究所を持ち、デビィジョナルラボには、フラットパネルディスプレイ材料研究所、メディカルシステム開発センター、エレクトロニクスマテリアルズ研究所、医薬品・ヘルスケア研究所があるが、医薬品・ヘルスケア研究所には先進研究所も関与している。先進研究所のアイデアは、内部でフィージビリティーを良く検討してから、新しい製品として仕上げるために、デビィジョナルラボでの開発へと移行される仕組みとなっている。

製品開発プロセスは、以前は成果が出てから次の段階へ移行するリニアモデルだったが、開発促進のために、各段階でのイノベーション連鎖モデルへと変更された。その結果、先進研究所の目的は、先進製品の開発と基盤強化となった。

研究所の目的を一言で言えば、「新たな価値の創造」であり、そのためには「融知」し(異分野・異技術を摺合かつ融合する)、「創新」し(新たな差別化技術を創出)、「新たな価値の創生」すること(未来社会に貢献する具体的な成果を上げる)を目指している。

先進研究所の4研究所では、主として以下のような分野の研究を実施している。

- 先端コア研究所

フォトニクス、ナノテクノロジー、機能性材料などを中心とした将来のコア技術構築。 - 有機合成化学研究所

有機エレクトロニクス、環境・エネルギー材料、アドバンストマーキング材料など高機能性有機材料の研究開発。 - アドバンストマーキング研究所

インクジェットを初めとする新しいマーキング技術の材料、デバイス、システムの研究開発。 - 医薬品・ヘルスケア研究所

デビィジョナルラボでナノ乳化分散技術を活用した医薬品の開発を実施。

研究スペースは大部屋制度を採用していて、異なる分野の研究員が3階に同居している。また、情報共有エリアとして、外から見えるオープンスペースを、情報交流エリアとして、図書館でコーヒーを飲みながら交流する「ナレッジカフェ」を設置した。

次に先進研究所内部の見学を行った。見学中に気の付いたところのみを簡単に記した。

- 全体の構造

敷地は約3万坪、建物は5,000㎡、コの字型の6階建て、従業員は約900名おり、研究者が約450名、助手が約400名の構成。1階は天井が高く作ってあるが、これは開発設備の設置を考慮したため。 - オープンスペース

中庭から実際に使用中のオープンスペースが目撃された。熱心なディスカッションが行われている最中であったが、パソコンやプロジェクターは全く見られず、全員が白板、紙、付箋紙など典型的なアナログ手法のみを使用しているのが意外であった。案内者に問い合わせたところ、相手の目や表情を直視し、白板の内容に集中するためにはこの方法が良いとのことであった。最近若い研究員同士がややもすればパソコン経由で対話し勝ちで、直接の対人接触を避ける傾向にあることが、多くの組織で問題視されているが、先進研究所の運営方法は、それを打破する可能性があり注目される。 - 有機合成研究室(5階)

研究室は、入口側が研究員スペース、奥側が実験スペースとなっている。同じ機能の実験は、別の研究室の研究員が一緒のスペースで実施するので、研究室間の交流が日常的に可能な仕組みになっている。 - クリーンルーム(2階)

クラス1000のクリーンルームは、仕切りのない大部屋方式で、設備を共同使用している。 - 食堂 スペースの有効利用のため、講演やプレゼが可能な構造。

- ミネルバ像 研究所のシンボル、ミネルバ像と標語が研究所玄関に設置されている。

- コラボ実験室

他企業とのコラボのために作ったが、現在は会議室として使用。具体的なコラボの実施場所としては、具体化していない様子。 - 屋上庭園

見学終了後、富士フィルム取締役 常務執行役員 R&D統括本部長 兼 富士フィルムホールディングス取締役 執行役員 技術経営部長の井上伸昭氏より、「第二の創業を支える富士フィルムの研究開発と新規事業戦略」と題した講演をお聴きした。

【1】富士フィルムグループの概要と変遷

創立は1934年、2010年度の連結売上は2兆2171億円、営業利益は1364億円、従業員は7万9千人で、連結企業は239社に達する。

生産拠点は世界4局体制(日本、米国、欧州、中国)を取っており、消費地に近い所で生産するが基本である。

デジタル時代の到来を迎えた時に、企業として実施したことは以下の3つに要約される。

- デジタル化の準備 当時の上田副社長の主導で実施。

- 感光材料は未だ伸びる考え、新製品「写ルンです」の上市。

- デジタルでも感光材料でもない新事業の開発。

【2】第2の創業

2000年をピークとした、年率20%を超えるカラーフィルムの需要ダウンを背景に、強靱な企業体質の構築が必要との判断から、2004年に「VISION75」を策定した。その中で、新たな成長戦略、徹底的な構造改革、R&D強化を実施した。2006~2007年は日本経済の成長と円安傾向にも助けられ赤字を防いだばかりでなく、2008年度は売上高、利益共に史上最高の業績を確保出来た。

しかし、その後のリーマンショックを経て、2010年に営業赤字を計上するに及び、二度目の構造改革を行っている。企業体質の強化と成長を同時達成することを目標に、2兆3千億規模の売上でも営業利益率10%が達成可能な経営基盤の構築を目指した。一つは機能の簡素化による固定費削減でスリム化すること、もう一つは重点事業分野で新製品の開発・市場導入で成長することを同時達成することである。

【3】重点事業分野

成長戦略に合致する重点事業分野は、メディカル/ライフサイエンス、デジタルフォト、光学デバイス、グラフィックシステム、高機能材料、ドキュメントの6事業分野である。

- メディカル/ライフサイエンス事業

従来の診断機器や診断薬中心の事業から、予防や治療を含めた総合的なヘルスケア事業へ更なる拡大を目指す。 - デジタルフォト事業

撮影から出力までの写真の楽しみをトータルに提供する。 - 光学デバイス事業

差別化・高付加価値化商品の投入により、各市場で高いポジションの確保を狙う。具体的には、光学技術と精密加工技術を武器に、携帯電話用レンズユニットや業務用レンズの開発を行っている。 - グラフィックシステム事業

デジタル化への積極的な対応のため、CTP(Computer To Plate)の生産・販売強化により、世界シェア-40%を目標とし、またデジタルプリンティング市場では、No.1のデジタルプリンティングソリューションカンパニーを目指す。 - 高機能材料事業

エレクトロニクスや環境・エネルギー分野において、高機能性材料の販売を強化する。液晶ディスプレイ分野では、偏光板保護フィルムで世界シェア-80%を、視野角拡大フィルムで世界シェア-100%を目指す。 - ドキュメント事業

顧客へのトータルソリューションを提供することにより、ソリューション事業の確立と成長を計る。

【4】R&Dの変革

第二の創業を達成するためには、R&Dの貢献は必須との認識から、会社としては利益増減に囚われずにR&Dに投資するが、同時にR&Dも生産性を向上することで、その期待に応えることが求められており、そのための組織改革を実施した。

銀塩時代は、R&Dで開発した商品を売るという姿勢だったが、R&Dの組織改革では事業戦略に沿った製品開発へと舵を切った。そのため、機能と役割を明確にしたR&D組織に再編され、全社R&D戦略の立案と推進のために技術戦略部が、事業とR&Dのリンク強化のためにディビジョナルラボが、技術基盤強化のために技術・開発センターが、先端研究強化のために先進研究所が設立された。

研究テーマについては、事業性の厳密な評価を実施するため、ステージゲートシステムを採用した。

新規事業を創出するために、自社技術のみに依存することは避け、オープンイノベーションを加速させている。パートナーとしては、産官学あるいは産産の連携を積極的に追求していく。

R&D組織再点検の結果、R&D関連部門長と事業部長によるテーマ認定会議が設定された。プロジェクトを円滑に遂行するために必要と認識されたためである。

【5】新事業・新規技術開発

新事業・新規技術開発として、高機能フィルム、産業用インクジェット、医薬品の具体例の説明があったが、詳細は省略する。

講演終了後、質疑応答の時間を持った。講演内容が多岐に渡り、アナログからデジタルへの転換に成功しているため、関連した質問が多く出されたが、要旨のみを下記に纏めた。

- 技術導入、共同研究、M&Aをやろうとしても、自社研究していないと相手の技術評価が出来ないであろう。M&Aの可能性もあると思うが、新規事業を創出するため、自社技術開発とM&Aとのバランスはどのように考えている

→ コアは自社で作りたい。自社技術とのシナジーがあれば、M&Aを行う可能性はある。最近は自社だけで最終商品まではやりきれないことが多く、他社との協力が必要となる。コア材料は自社で作りたいと思っている。 - ステージゲートで、最初のアイデア段階での判断はどうしているか?

→ この段階でトップダウンもある。基本的にはフィージビリティーを検討させ、マイルストーンを決める。ただ、コーポレートでは、10~15%のテーマは、この段階ではわざと管理しない。特に長期テーマはその対象にしている。最初は自由度を高くし、事業化が近くなると審査を厳しくするのが原則だ。 - 技術戦略部の陣容は?

→ 約20人。ここ以外にDRにも企画担当は居るので、彼らとの交流が大切。 - DRが強くなってくると、R&D統括本部が不要にならないか?

→ R&D予算からの歯止めがある。 - 研究のコンセプトを営業へ通すやり方は?

→ デジカメでは、市場変化のスピードへ新製品をマッチングさせる努力を行った。 - 事業部のニーズに合っていないと判断されたテーマの取り扱いは?

→ グラフィックアーツの場合は、最初は全社で面倒を見る。最終的には事業部に直下する。産業機材事業部という組織があり、どこの事業部にも所属しないものの受け皿として機能している。2011年度で売上の3%程度の規模。 - 成果の評価はどうしているか?

→ マイルストーンは毎年評価している。途中の評価では、売上への貢献と長期的貢献は分けて評価している。 - 研究のグローバル展開状況は?

→ 海外拠点(米国、英国)の有効活用で対応している。 - 製品の色のコントロールは?

→ 塗料は自社では関与していない。カラーコーディネートは可能性あり。

過去の訪問では、富士フィルムの製品はR&D主導で生み出され、研究員は大きな自由度を持って研究している様子を強く感じた。そうして出て来た新製品がいくつか揃った時点で分野毎に纏められ、改めて新規事業分野が設定されていた印象を受けた。今回の講演では、研究の生産性向上のため、早い時期からフィージビリティーをさせ、事業性の高いテーマに絞り込みたいという意志が明確に示された。自由な研究員の発想と、事業性の高いテーマの絞り込みのバランスをどう取るかは、どこの企業でも課題であり、それぞれの企業の強みと弱み、企業文化、競合状況など様々な要因が判断に影響するため、一律では決めがたいところである。富士フィルムでは、ステージゲートでフィージビリティーを重視しつつ、CRでは10~15%をわざと管理しないで自由研究させたり、どこの事業部でも引き受けないテーマに全社的な受け皿を設定するなど、管理と自由とのバランスに配慮が見られる。管理に行き過ぎず、このバランスが旨く取れれば、継続的に新製品・新技術が生まれ、それが新規事業として企業の永続的発展に繋がると期待される。

過去の訪問では、富士フィルムの製品はR&D主導で生み出され、研究員は大きな自由度を持って研究している様子を強く感じた。そうして出て来た新製品がいくつか揃った時点で分野毎に纏められ、改めて新規事業分野が設定されていた印象を受けた。今回の講演では、研究の生産性向上のため、早い時期からフィージビリティーをさせ、事業性の高いテーマに絞り込みたいという意志が明確に示された。自由な研究員の発想と、事業性の高いテーマの絞り込みのバランスをどう取るかは、どこの企業でも課題であり、それぞれの企業の強みと弱み、企業文化、競合状況など様々な要因が判断に影響するため、一律では決めがたいところである。富士フィルムでは、ステージゲートでフィージビリティーを重視しつつ、CRでは10~15%をわざと管理しないで自由研究させたり、どこの事業部でも引き受けないテーマに全社的な受け皿を設定するなど、管理と自由とのバランスに配慮が見られる。管理に行き過ぎず、このバランスが旨く取れれば、継続的に新製品・新技術が生まれ、それが新規事業として企業の永続的発展に繋がると期待される。

R&Dの永久的な課題であるCRとDRのバランスでも、他社が学びたいモデルへと発展する可能性も高く、10年後には成果をぜひ聞いてみたいものである。(文責 相馬和彦)